Nam châm SmCo được sản xuất như thế nào?

Mục lục

Được làm từ hỗn hợp samari và coban, Nam châm SmCo là trụ cột của nhiều ngành công nghệ cao. Đặc biệt ở nhiệt độ cao, những nam châm này nổi tiếng về độ ổn định và độ bền. Vậy nam châm SmCo được sản xuất như thế nào? Phương pháp phức tạp đằng sau quá trình sản xuất nam châm cực mạnh sẽ hướng dẫn bạn trên trang này. Từ khâu chuẩn bị vật liệu đến khâu hoàn thiện, mọi giai đoạn đều quan trọng để đảm bảo nam châm hoạt động như mong đợi. Hướng dẫn này sẽ cung cấp mọi kiến thức bạn cần cho dù bạn quan tâm đến nam châm SmCo cho một dự án hay bạn bị cuốn hút vào quy trình sản xuất.

Nam châm SmCo là gì?

Được làm chủ yếu từ samarium và coban, nam châm SmCo—còn được gọi là nam châm samarium-coban—là nam châm đất hiếm. Những đặc tính từ tính tuyệt vời của những nam châm này—bao gồm năng lượng từ tính cao và khả năng chống ăn mòn—là điều đã được biết đến rộng rãi. Trong các ứng dụng chuyên biệt bao gồm hàng không vũ trụ, quân sự và động cơ hiệu suất cao, khả năng chịu được nhiệt độ cao—lên đến 350°C—làm cho chúng trở nên đặc biệt quan trọng. Nam châm SmCo hữu ích trong nhiều lĩnh vực khác nhau vì chúng giữ được từ tính của mình trong những điều kiện rất khắt khe không giống như các loại nam châm khác.

Các loại nam châm SmCo thông dụng

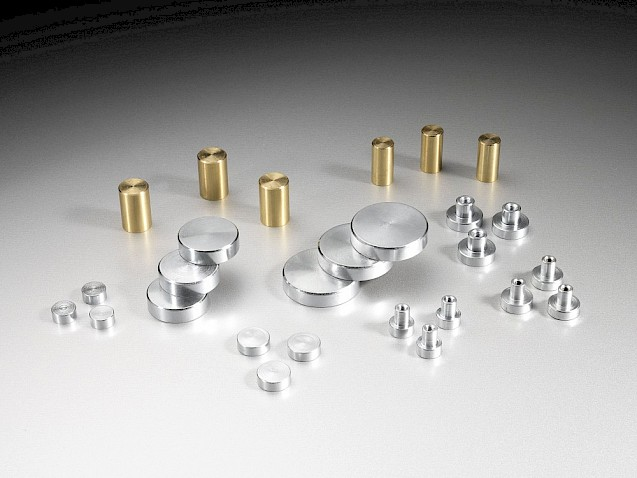

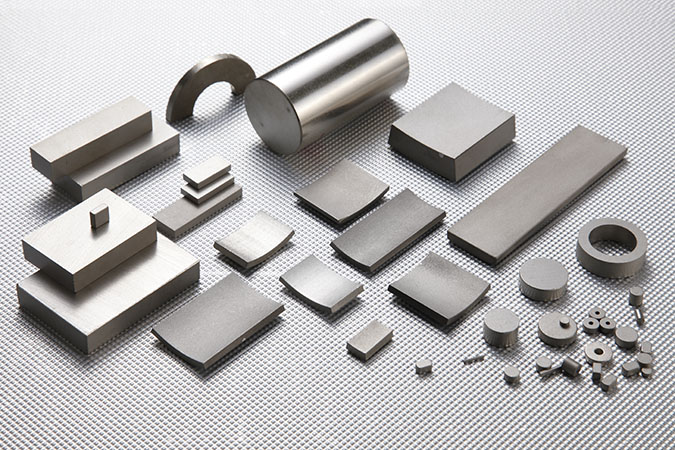

SmCo 1:5 và SmCo 2:17 là hai loại nam châm SmCo chủ yếu. Thành phần và chất lượng từ tính của chúng định nghĩa hai loại này chủ yếu khác nhau. Bao gồm một phần samarium và năm phần coban, nam châm SmCo 1:5 cung cấp độ ổn định tốt và năng lượng cao. Ngược lại, nam châm SmCo 2:17 có tích năng lượng từ tính thậm chí còn lớn hơn và nồng độ samarium lớn hơn. Các mục đích sử dụng đa dạng đòi hỏi các hình dạng và kích thước đa dạng của cả hai loại.

Nam châm SmCo 1:5

Một phần samarium kết hợp với năm phần coban tạo nên nam châm SmCo 1:5. Những nam châm này có sự kết hợp tuyệt vời giữa hiệu quả về chi phí, độ ổn định nhiệt độ và cường độ từ tính. Chúng đặc biệt hữu ích trong các ứng dụng đòi hỏi khả năng chống chịu nhiệt độ cao và cường độ từ tính vừa phải. Cả ngành công nghiệp và ô tô đều thấy động cơ, cảm biến và bộ truyền động sử dụng nam châm SmCo 1:5 khá phổ biến. Nhìn chung rẻ hơn so với nam châm SmCo 2:17, chúng hoàn hảo cho các ứng dụng có yêu cầu hiệu suất thấp hơn.

Nam châm SmCo 2:17

Khoảng hai phần samarium cho mỗi mười bảy phần coban, nam châm SmCo 2:17 có nồng độ samarium cao hơn. Do đó, tích năng lượng từ của chúng cao hơn nam châm SmCo 1:5. Nam châm SmCo 2:17 có độ bền từ, khả năng chịu nhiệt và tuổi thọ cao. Động cơ hiệu suất cao, cảm biến từ và các ứng dụng hàng không vũ trụ đòi hỏi cả năng lượng từ cao và độ ổn định ở nhiệt độ cao thường được sử dụng. Mặc dù chúng được ưa chuộng trong các ứng dụng đòi hỏi khắt khe, nam châm SmCo 2:17 thường đắt hơn nam châm SmCo 1:5 vì hiệu suất của chúng tốt hơn.

Quy trình sản xuất nam châm SmCo

Sản xuất nam châm SmCo là một quy trình rất chính xác với một số quy trình, mỗi quy trình giúp xác định chất lượng cuối cùng của nam châm. Vì ngay cả những thay đổi nhỏ nhất trong quy trình cũng có thể ảnh hưởng đến hiệu suất của nam châm SmCo, nên con đường sản xuất đòi hỏi sự chính xác và kiến thức. Chúng ta sẽ khám phá từng giai đoạn chi tiết hơn trong phần này, đặc biệt chú ý đến cách những nam châm này được tạo ra một cách tỉ mỉ để đáp ứng các tiêu chuẩn công nghiệp và tiêu chí ứng dụng cụ thể.

Bước 1: Chuẩn bị vật liệu

Việc lựa chọn và xử lý nguyên liệu thô cẩn thận là bước đầu tiên trong quá trình sản xuất nam châm SmCo. Samarium (Sm) và coban (Co) chủ yếu tạo nên nam châm SmCo. Chất lượng từ tính tuyệt vời của hai vật liệu này đã dẫn đến sự lựa chọn của chúng. Nguyên tố đất hiếm samarium chịu trách nhiệm về từ trường cao; coban cải thiện độ ổn định và khả năng chống ăn mòn của nam châm.

Thông thường, các thành phần thô cũng bao gồm nồng độ nhỏ của sắt (Fe), đồng (Cu) và các kim loại vết khác bao gồm zirconium (Zr) và hafni (Hf). Các thành phần bổ sung này giúp nam châm có hiệu suất từ tính chung, độ ổn định nhiệt độ và tuổi thọ tốt hơn. Việc đạt được các phẩm chất từ tính chính xác phụ thuộc vào việc kết hợp chính xác các thành phần này. Để đảm bảo tỷ lệ phù hợp, các thành phần thô được cân; các tính toán tỉ mỉ được thực hiện để ngăn ngừa bất kỳ sự mất cân bằng thành phần nào.

Các vật phẩm được pha trộn để tạo ra hỗn hợp đồng nhất sau khi các phép đo của chúng chính xác tuyệt đối. Sự kết hợp này rất quan trọng để đảm bảo rằng sản phẩm thu được có đặc tính từ tính không đổi trên toàn bộ các bộ phận của nam châm. Một trong những giai đoạn đầu tiên để đảm bảo nam châm SmCo hoạt động hiệu quả trong nhiều mục đích sử dụng khác nhau là tính đồng nhất của hỗn hợp vật liệu này.

Bước 2: Nấu chảy và hợp kim

Quy trình nấu chảy và hợp kim diễn ra sau giai đoạn chuẩn bị vật liệu. Một lò cảm ứng chạy samari và coban đã đo được cũng như bất kỳ vật liệu nào khác. Để ngăn chặn quá trình oxy hóa trong quá trình gia nhiệt, lò này chạy argon hoặc một loại khí trơ khác. Do đó, việc giữ cho bầu không khí lò không có oxy là rất quan trọng vì quá trình oxy hóa sẽ làm giảm độ tinh khiết của các thành phần, ảnh hưởng đến chất lượng của nam châm cuối cùng.

Các thành phần được nung nóng đến nhiệt độ cao như vậy, tại đó coban và samari nóng chảy và kết hợp để tạo thành hợp kim đồng nhất. Sau khi rót cẩn thận vào khuôn, hợp kim nóng chảy này tạo thành các thỏi rắn. Trước khi xử lý thêm, các thỏi này là dạng thô của nam châm. Việc rót vật liệu nóng chảy hoàn hảo đảm bảo kích thước và thành phần thích hợp của các thỏi.

Việc duy trì độ ổn định của hợp kim phụ thuộc vào việc điều chỉnh chặt chẽ nhiệt độ lò cũng như tốc độ rót. Bất kỳ sự thay đổi nhiệt độ hoặc làm mát không đủ đều có thể tạo ra sự thay đổi về chất lượng từ tính của nam châm. Giai đoạn này sau đó là một hành động cân bằng tinh tế giữa nhiệt, thời gian và quản lý vật liệu cẩn thận.

Bước 3: Phay hợp kim

Các thỏi được làm nguội và đông cứng vỡ thành các mảnh nhỏ hơn sau đó được nghiền thành bột mịn. Vì nó chuẩn bị vật liệu cho các giai đoạn tiếp theo của quá trình sản xuất nam châm, nên nghiền là một giai đoạn quan trọng trong quá trình sản xuất nam châm. Máy nghiền đưa các thỏi hợp kim, chúng vỡ thành bột mịn có kích thước hạt đồng nhất.

Giai đoạn tiếp theo trong sản xuất nam châm phụ thuộc vào loại bột này vì nó cho phép các hạt được định hình và sắp xếp sao cho từ trường của sản phẩm thu được được tối đa hóa. Để đảm bảo rằng các hạt từ đủ nhỏ để có thể nghiền nát hoặc thiêu kết thành một cấu trúc rắn sau này, độ đặc của bột phải đáp ứng các tiêu chí khá chính xác.

Vật liệu được quan sát liên tục trong bước nghiền này để đảm bảo kích thước hạt đồng đều. Sự thay đổi về kích thước hạt có thể gây ra sự thay đổi về cường độ từ tính cuối cùng và hiệu suất nam châm SmCo nói chung.

Bước 4: Ép hoặc thiêu kết

Tiếp theo, hợp kim dạng bột phải được ép hoặc thiêu kết thành hình dạng mong muốn. Ép là tạo thành vật thể rắn bằng cách nén vật liệu dạng bột dưới áp suất lớn trong khuôn. Tuy nhiên, đối với nam châm SmCo, thiêu kết—kỹ thuật thường được sử dụng hơn—bao gồm một quá trình xử lý nhiệt tiếp theo.

Bột được đưa vào khuôn và nung ở nhiệt độ rất cao—lên đến 1250°C—ngay dưới điểm nóng chảy trong quá trình thiêu kết. Sự hợp nhất của các hạt do nhiệt này tạo ra tạo ra một khối rắn. Sau đó, vật liệu được làm lạnh dưới từ trường để đảm bảo các hạt thẳng hàng theo cách tối đa hóa cường độ từ của nam châm. Đảm bảo nam châm cuối cùng có tích năng lượng tối đa và lực kháng từ đầy đủ—khả năng chống lại sự khử từ—phụ thuộc vào giai đoạn này là hoàn toàn quan trọng.

Một quá trình nhiệt, thiêu kết đòi hỏi phải kiểm soát nhiệt độ rất chính xác. Nhiệt độ quá thấp sẽ khiến các hạt kết dính kém; nhiệt độ quá cao có thể khiến hợp kim tan chảy và mất đi tính chất từ tính của nó. Hơn nữa, việc làm mát đúng cách dưới từ trường đảm bảo rằng nam châm giữ được độ bền và sự liên kết mong muốn.

Bước 5: Gia công và hoàn thiện

Quá trình thiêu kết để lại nam châm kết quả khá mỏng manh cần được xử lý nhiều hơn. Các bước gia công và đánh bóng cho phép nam châm được đúc thành hình dạng hoàn hảo. Thường được đánh bóng để phù hợp với các giới hạn kích thước nghiêm ngặt, nam châm thiêu kết đã được mài nhỏ. Giai đoạn này hoàn toàn quan trọng vì kích thước và hình dạng cuối cùng của nam châm ảnh hưởng trực tiếp đến ứng dụng của nó.

Quá trình này cũng bao gồm đánh bóng và làm mịn bề mặt để loại bỏ bất kỳ khuyết tật nào có thể ảnh hưởng đến hiệu suất hoặc sự phù hợp của nam châm với mục đích sử dụng dự kiến. Độ chính xác là rất quan trọng trong bước này vì bất kỳ lỗi nhỏ nào cũng có thể dẫn đến các vấn đề đáng kể về hiệu suất sau này.

Bước 6: Phủ và từ hóa

Các quy trình phủ và từ hóa cuối cùng diễn ra sau khi nam châm được gia công theo hình dạng và kích thước yêu cầu. Để tăng tuổi thọ và ngăn chặn sự ăn mòn, nam châm được phủ một lớp bảo vệ. Tùy thuộc vào ứng dụng nam châm đã định, lớp phủ phổ biến là niken (Ni), kẽm (Zn) hoặc các hợp chất bảo vệ khác.

Nam châm trải qua quá trình từ hóa cuối cùng sau khi phủ lớp phủ. Một từ trường bên ngoài được sử dụng trong quá trình từ hóa để căn chỉnh các miền từ bên trong vật liệu, do đó kích hoạt các đặc tính từ tính của nó. Giai đoạn này đảm bảo rằng nam châm có thể chạy theo mục đích sử dụng dự kiến và đạt được tiềm năng từ tính đầy đủ.

Một giai đoạn quan trọng là từ hóa vì nó hoàn thiện các đặc tính hiệu suất của nam châm và kích hoạt từ trường của nó. Toàn bộ sức mạnh, độ ổn định và khả năng chống khử từ của nam châm phụ thuộc vào loại và cường độ của từ trường được áp dụng trong suốt quá trình này.

Làm thế nào để chọn phương pháp xử lý bề mặt cho nam châm SmCo?

Tuổi thọ của nam châm SmCo được cải thiện đáng kể nhờ xử lý bề mặt. Các lớp phủ khác nhau được sử dụng để bảo vệ nam châm khỏi quá trình oxy hóa, mài mòn và ăn mòn dựa trên ứng dụng. Hai phương pháp xử lý bề mặt thường được sử dụng nhất cho nam châm SmCo là lớp phủ niken (Ni) và kẽm (Zn). Đặc biệt trong môi trường khắc nghiệt như hàng hải hoặc điều kiện nhiệt độ cao, các lớp phủ này kéo dài tuổi thọ và hiệu suất của nam châm. Phương pháp xử lý bề mặt nên được lựa chọn có cân nhắc đến môi trường xung quanh mà nam châm sẽ được sử dụng và mức độ bảo vệ cần thiết.

Ưu điểm và nhược điểm của nam châm SmCo

Sau đây là những ưu điểm và nhược điểm của nam châm SmCo

Thuận lợi

Các tính năng vượt trội của nam châm SmCo—mật độ năng lượng cao, độ ổn định nhiệt độ tuyệt vời và khả năng chống ăn mòn—được công nhận rộng rãi. Đối với các ứng dụng trong các tình huống nhiệt độ cao, chẳng hạn như trong lĩnh vực hàng không vũ trụ và ô tô, chúng hoàn hảo vì chúng có thể hoạt động ở nhiệt độ lên tới 350°C. Nam châm SmCo cũng có lực kháng từ cao, nghĩa là chúng có khả năng chống khử từ.

Nhược điểm

Mặc dù nam châm SmCo có một số lợi ích, nhưng chúng giòn hơn các loại nam châm khác, chẳng hạn như NdFeB. Độ giòn của chúng làm tăng khả năng bị va đập hoặc hỏng hóc do ứng suất. Hơn nữa, chi phí sản xuất nguyên liệu thô ảnh hưởng đến xu hướng đắt hơn của chúng. Mặc dù chúng hoạt động tốt trong các điều kiện khắc nghiệt, một số ứng dụng có thể thấy mức giá cao hơn của chúng là quá cao.

Lĩnh vực ứng dụng của nam châm SmCo

Nam châm SmCo được ứng dụng trong nhiều lĩnh vực và mục đích khác nhau. Các thành phần chính trong các lĩnh vực bao gồm hàng không vũ trụ, quân sự và điện tử là các đặc tính từ tính tuyệt vời và độ ổn định nhiệt độ cao của chúng. Nam châm SmCo được sử dụng trong các hệ thống đẩy và cảm biến cần độ bền ở nhiệt độ cao trên máy bay. Ngoài ra, chúng còn rất quan trọng trong động cơ điện cho ô tô điện và thiết bị y tế như máy MRI. Hơn nữa, chứng minh khả năng thích ứng của chúng trên nhiều lĩnh vực là hệ thống đệm từ, tua bin gió và cảm biến ô tô sử dụng nam châm SmCo.

Phần kết luận

Chất lượng từ tính mạnh, độ ổn định nhiệt độ và khả năng chống ăn mòn xác định nam châm SmCo là khá có giá trị. Sản xuất những nam châm này bằng các phương pháp chính xác bao gồm chuẩn bị vật liệu, thiêu kết, gia công và phủ. Mặc dù chúng có một số nhược điểm nhất định—giòn và giá thành, trong số những thứ khác—nhưng những lợi ích đặc biệt của chúng khiến chúng trở nên hoàn toàn cần thiết trong các ứng dụng quan trọng. Cho dù lĩnh vực việc làm của bạn là hàng không vũ trụ, điện tử hay lĩnh vực khác, việc biết cách sản xuất nam châm SmCo cho phép bạn đánh giá cao vai trò của chúng trong công nghệ đương đại. Nam châm SmCo là một bộ phận cần thiết trong các hệ thống công nghệ cao vì khả năng thích ứng của chúng kết hợp với các kỹ thuật sản xuất tinh vi đảm bảo rằng chúng sẽ luôn truyền cảm hứng sáng tạo trong nhiều lĩnh vực.