แม่เหล็ก SmCo ผลิตขึ้นมาได้อย่างไร?

สารบัญ

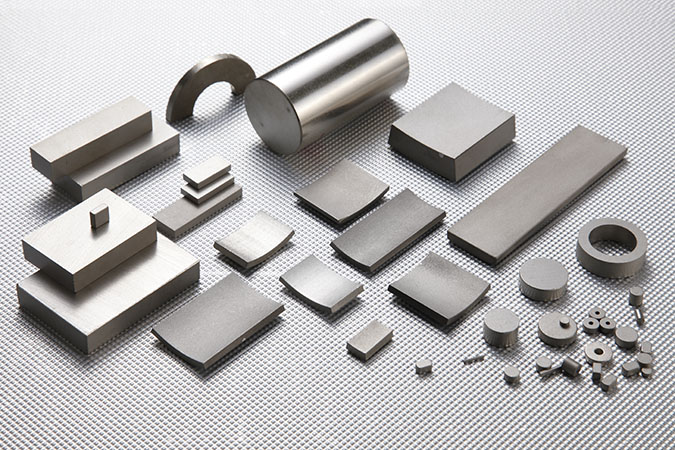

ผลิตจากส่วนผสมของซาแมเรียมและโคบอลต์ แม่เหล็ก SmCo เป็นเสาหลักของหลายภาคส่วนเทคโนโลยีขั้นสูง โดยเฉพาะอย่างยิ่งในอุณหภูมิสูง แม่เหล็กเหล่านี้ขึ้นชื่อในเรื่องความเสถียรและความแข็งแรง แล้วแม่เหล็ก SmCo ผลิตขึ้นได้อย่างไร? วิธีที่ซับซ้อนเบื้องหลังการผลิตแม่เหล็กที่มีความแข็งแรงเป็นพิเศษจะเป็นแนวทางให้คุณในหน้านี้ ตั้งแต่การเตรียมวัสดุจนถึงการตกแต่งขั้นสุดท้าย ทุกขั้นตอนมีความสำคัญต่อการรับประกันว่าแม่เหล็กจะทำงานได้อย่างที่ควรจะเป็น คู่มือนี้จะให้ความรู้ทั้งหมดที่คุณต้องการ ไม่ว่าคุณจะสนใจแม่เหล็ก SmCo สำหรับโครงการหรือคุณหลงใหลในกระบวนการผลิต

แม่เหล็ก SmCo คืออะไร?

แม่เหล็ก SmCo หรือที่เรียกอีกอย่างว่าแม่เหล็กซาแมเรียม-โคบอลต์ เป็นแม่เหล็กของธาตุหายาก แม่เหล็กประเภทนี้มีคุณสมบัติทางแม่เหล็กที่ยอดเยี่ยม เช่น มีพลังงานแม่เหล็กสูงและทนทานต่อการกัดกร่อน แม่เหล็กประเภทนี้มีความสำคัญอย่างยิ่งในการใช้งานเฉพาะทาง เช่น การบินและอวกาศ การทหาร และมอเตอร์ประสิทธิภาพสูง ความสามารถในการทนต่ออุณหภูมิสูงได้ถึง 350°C แม่เหล็ก SmCo มีประโยชน์ในหลายๆ ด้าน เนื่องจากแม่เหล็กชนิดนี้ยังคงคุณสมบัติแม่เหล็กได้แม้ในสภาวะที่ท้าทายมาก ซึ่งแตกต่างจากแม่เหล็กชนิดอื่นๆ

ประเภททั่วไปของแม่เหล็ก SmCo

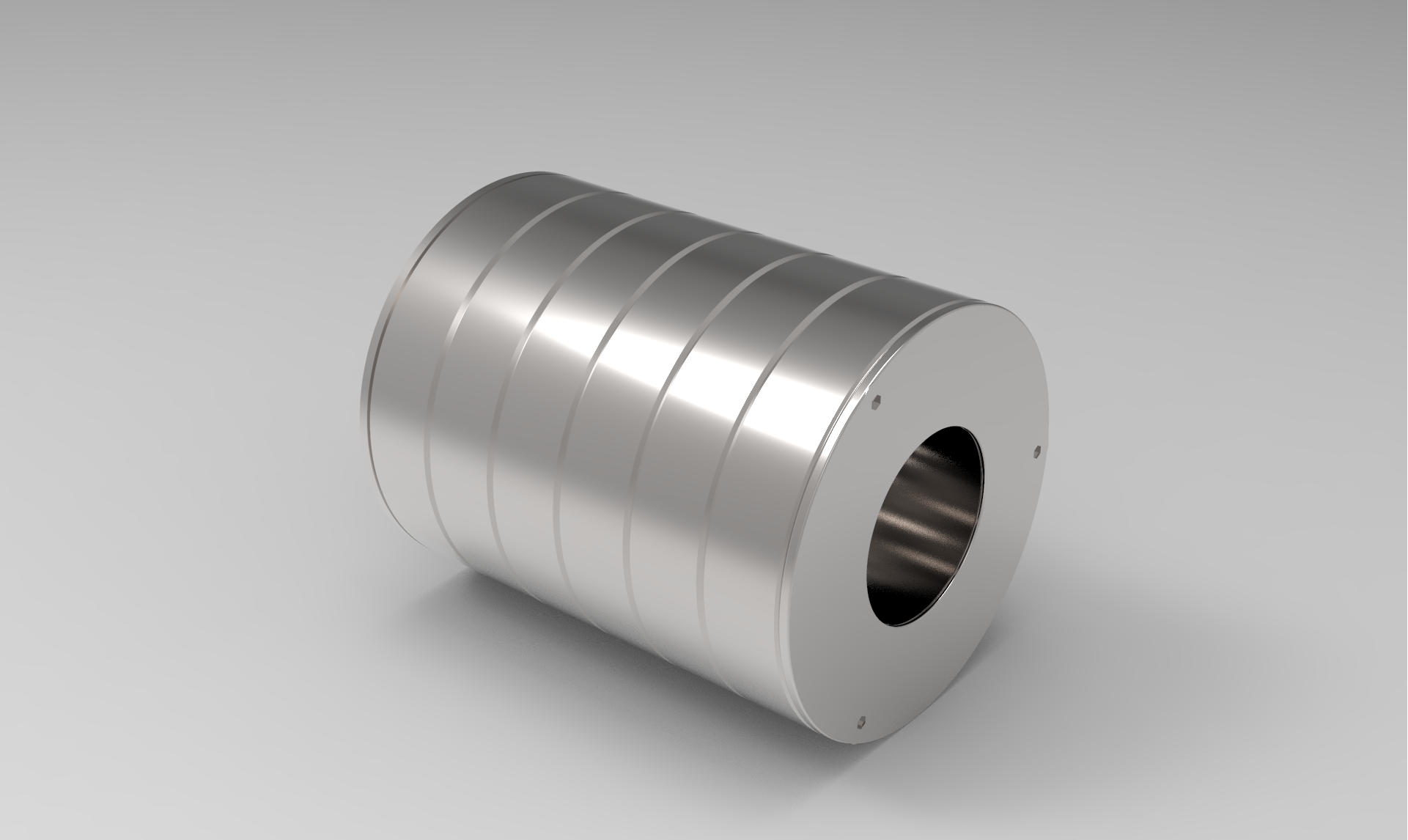

SmCo 1:5 และ SmCo 2:17 เป็นแม่เหล็ก SmCo ที่มีองค์ประกอบและคุณสมบัติทางแม่เหล็กที่แตกต่างกัน โดยแม่เหล็ก SmCo 1:5 ประกอบด้วยซาแมเรียม 1 ส่วนและโคบอลต์ 5 ส่วน จึงมีเสถียรภาพที่ดีและมีพลังงานสูง ในทางกลับกัน แม่เหล็ก SmCo 2:17 มีผลผลิตพลังงานแม่เหล็กที่มากกว่าและมีซาแมเรียมเข้มข้นกว่า การใช้งานที่หลากหลายต้องใช้แม่เหล็กทั้งสองชนิดที่มีรูปร่างและขนาดที่แตกต่างกัน

แม่เหล็ก SmCo 1:5

แม่เหล็ก SmCo 1:5 ผสมซาแมเรียม 1 ส่วนกับโคบอลต์ 5 ส่วน แม่เหล็กเหล่านี้มีส่วนผสมที่ดีระหว่างความคุ้มทุน ความเสถียรของอุณหภูมิ และความแรงของแม่เหล็ก แม่เหล็กเหล่านี้มีประโยชน์อย่างยิ่งในการใช้งานที่ต้องทนต่ออุณหภูมิสูงและมีความแรงของแม่เหล็กเพียงเล็กน้อยก็เพียงพอ ทั้งภาคอุตสาหกรรมและยานยนต์พบว่ามอเตอร์ เซ็นเซอร์ และตัวกระตุ้นที่ใช้แม่เหล็ก SmCo 1:5 ค่อนข้างเป็นที่นิยม โดยทั่วไปแล้วแม่เหล็ก SmCo 2:17 จะมีราคาถูกกว่าแม่เหล็ก SmCo 2:17 จึงเหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการประสิทธิภาพที่น้อยกว่า

แม่เหล็ก SmCo 2:17

แม่เหล็ก SmCo 2:17 มีซาแมเรียมเข้มข้นประมาณ 2 ส่วนต่อโคบอลต์ 17 ส่วน แม่เหล็ก SmCo 2:17 มีซาแมเรียมเข้มข้นกว่า ผลผลิตพลังงานแม่เหล็กจึงมากกว่าแม่เหล็ก SmCo 1:5 แม่เหล็ก SmCo 2:17 มีความแข็งแรงของแม่เหล็ก ทนต่ออุณหภูมิ และอายุการใช้งานยาวนานกว่า มอเตอร์ประสิทธิภาพสูง เซ็นเซอร์แม่เหล็ก และการใช้งานด้านอวกาศที่ต้องการพลังงานแม่เหล็กสูงและความเสถียรที่อุณหภูมิสูง มักถูกนำมาใช้บ่อยครั้ง แม้ว่าจะได้รับความนิยมในการใช้งานที่ต้องการความแม่นยำสูง แต่แม่เหล็ก SmCo 2:17 มักมีราคาแพงกว่าแม่เหล็ก SmCo 1:5 เนื่องจากมีประสิทธิภาพที่ดีกว่า

การไหลของกระบวนการของแม่เหล็ก SmCo

การผลิตแม่เหล็ก SmCo เป็นขั้นตอนที่ต้องใช้ความแม่นยำสูงมาก โดยมีหลายขั้นตอนที่แต่ละขั้นตอนจะช่วยกำหนดคุณสมบัติขั้นสุดท้ายของแม่เหล็กได้ แม้แต่การเปลี่ยนแปลงเล็กน้อยของกระบวนการก็สามารถส่งผลต่อประสิทธิภาพของแม่เหล็ก SmCo ได้ ดังนั้นกระบวนการผลิตจึงต้องการความแม่นยำและความรู้ เราจะเจาะลึกในแต่ละขั้นตอนมากขึ้นในส่วนนี้ โดยเฉพาะอย่างยิ่งเกี่ยวกับวิธีการสร้างแม่เหล็กเหล่านี้อย่างพิถีพิถันเพื่อให้เป็นไปตามมาตรฐานอุตสาหกรรมและเกณฑ์การใช้งานเฉพาะ

ขั้นตอนที่ 1: การเตรียมวัสดุ

การเลือกและแปรรูปวัตถุดิบอย่างระมัดระวังเป็นสิ่งสำคัญที่สุดในการผลิตแม่เหล็ก SmCo แม่เหล็ก SmCo ส่วนใหญ่ประกอบด้วยซาแมเรียม (Sm) และโคบอลต์ (Co) คุณสมบัติทางแม่เหล็กที่ยอดเยี่ยมของวัสดุทั้งสองชนิดนี้ทำให้เลือกใช้ ธาตุหายากอย่างซาแมเรียมมีหน้าที่สร้างสนามแม่เหล็กสูง โคบอลต์ช่วยเพิ่มเสถียรภาพและความต้านทานการกัดกร่อนของแม่เหล็ก

โดยทั่วไป ส่วนประกอบดิบจะประกอบด้วยธาตุเหล็ก (Fe) ทองแดง (Cu) และโลหะอื่นๆ ในปริมาณเล็กน้อย เช่น เซอร์โคเนียม (Zr) และแฮฟเนียม (Hf) ส่วนประกอบเพิ่มเติมเหล่านี้ช่วยให้แม่เหล็กมีประสิทธิภาพแม่เหล็กโดยรวม เสถียรภาพอุณหภูมิ และอายุการใช้งานที่ดีขึ้น การบรรลุคุณสมบัติแม่เหล็กที่ถูกต้องขึ้นอยู่กับการผสมส่วนประกอบเหล่านี้เข้าด้วยกันอย่างแม่นยำ เพื่อรับประกันอัตราส่วนที่ถูกต้อง วัตถุดิบจะถูกชั่งน้ำหนัก และมีการคำนวณอย่างพิถีพิถันเพื่อป้องกันความไม่สมดุลขององค์ประกอบ

เมื่อวัดค่าได้อย่างแม่นยำแล้ว ส่วนผสมต่างๆ จะถูกผสมเข้าด้วยกันเพื่อสร้างส่วนผสมที่เป็นเนื้อเดียวกัน ส่วนผสมนี้มีความสำคัญอย่างยิ่งในการรับประกันว่าผลิตภัณฑ์ที่ได้จะมีลักษณะทางแม่เหล็กคงที่ทั่วทั้งชิ้นส่วนของแม่เหล็ก ขั้นตอนแรกๆ อย่างหนึ่งในการทำให้มั่นใจว่าแม่เหล็ก SmCo ทำงานได้อย่างมีประสิทธิภาพในการใช้งานที่หลากหลายคือความสม่ำเสมอของส่วนผสมของวัสดุนี้

ขั้นตอนที่ 2: การหลอมและการผสมโลหะผสม

ขั้นตอนการหลอมและผสมโลหะผสมเกิดขึ้นหลังจากขั้นตอนการเตรียมวัสดุ เตาเหนี่ยวนำจะเผาซาแมเรียมและโคบอลต์ที่วัดได้ รวมทั้งวัสดุอื่นๆ ด้วย เพื่อหยุดการเกิดออกซิเดชันในระหว่างกระบวนการให้ความร้อน เตานี้จะใช้ก๊าซอาร์กอนหรือก๊าซเฉื่อยอื่นๆ ดังนั้นการรักษาบรรยากาศในเตาให้ปราศจากออกซิเจนจึงมีความสำคัญมาก เนื่องจากการออกซิเดชันจะลดความบริสุทธิ์ของส่วนประกอบ ซึ่งจะส่งผลต่อคุณภาพของแม่เหล็กขั้นสุดท้าย

ส่วนประกอบต่างๆ จะถูกทำให้ร้อนจนถึงอุณหภูมิที่สูงมาก ซึ่งโคบอลต์และซาแมเรียมจะหลอมละลายและรวมกันเพื่อสร้างโลหะผสมที่เป็นเนื้อเดียวกัน หลังจากเทลงในแม่พิมพ์อย่างระมัดระวังแล้ว โลหะผสมที่หลอมละลายนี้จะกลายเป็นแท่งโลหะแข็ง ก่อนที่จะผ่านกระบวนการเพิ่มเติม แท่งโลหะเหล่านี้จะกลายเป็นแม่เหล็กดิบ การเทวัสดุที่หลอมละลายอย่างสมบูรณ์แบบจะรับประกันได้ว่าแท่งโลหะจะมีขนาดและองค์ประกอบที่เหมาะสม

การรักษาเสถียรภาพของโลหะผสมขึ้นอยู่กับการควบคุมอุณหภูมิของเตาเผาอย่างใกล้ชิด รวมถึงความเร็วในการเท การเปลี่ยนแปลงอุณหภูมิหรือการระบายความร้อนที่ไม่เพียงพออาจทำให้คุณสมบัติทางแม่เหล็กของแม่เหล็กเปลี่ยนแปลงไป ดังนั้น ขั้นตอนนี้จึงเป็นการปรับสมดุลระหว่างความร้อน เวลา และการจัดการวัสดุอย่างระมัดระวัง

ขั้นตอนที่ 3: การกัดโลหะผสม

แท่งโลหะผสมที่เย็นตัวและแข็งตัวจะแตกออกเป็นชิ้นเล็กๆ และจากนั้นจึงนำไปบดเป็นผงละเอียด เนื่องจากเป็นการเตรียมวัสดุสำหรับขั้นตอนต่อไปของการผลิตแม่เหล็ก การบดจึงเป็นขั้นตอนสำคัญในกระบวนการผลิตแม่เหล็ก เครื่องเจียรจะป้อนแท่งโลหะผสมซึ่งจะแตกเป็นผงละเอียดที่มีขนาดอนุภาคคงที่

ขั้นตอนต่อไปในการผลิตแม่เหล็กนั้นขึ้นอยู่กับผงนี้ เนื่องจากผงนี้ช่วยให้อนุภาคถูกปรับรูปร่างและจัดตำแหน่งเพื่อให้สนามแม่เหล็กของผลิตภัณฑ์ที่ได้นั้นมีค่าสูงสุด เพื่อให้แน่ใจว่าอนุภาคแม่เหล็กมีขนาดเล็กพอที่จะถูกบดหรือหลอมเป็นโครงสร้างแข็งในภายหลัง ความสม่ำเสมอของผงจะต้องตรงตามเกณฑ์ที่ค่อนข้างแม่นยำ

วัสดุจะถูกตรวจสอบอย่างต่อเนื่องในขั้นตอนการบดนี้เพื่อรับประกันว่าขนาดอนุภาคจะสม่ำเสมอ การเปลี่ยนแปลงของขนาดอนุภาคอาจทำให้ความแรงแม่เหล็กสูงสุดและประสิทธิภาพทั่วไปของแม่เหล็ก SmCo เปลี่ยนแปลงไป

ขั้นตอนที่ 4: การกดหรือการเผาผนึก

ขั้นตอนต่อไปคือการอัดผงโลหะผสมหรือเผาให้เป็นรูปร่างที่ต้องการ การอัดเป็นการสร้างวัตถุแข็งโดยการอัดผงโลหะผสมภายใต้แรงกดสูงในแม่พิมพ์ อย่างไรก็ตาม สำหรับแม่เหล็ก SmCo การเผาเป็นรูปร่างซึ่งเป็นเทคนิคที่ใช้กันทั่วไปนั้นเกี่ยวข้องกับการให้ความร้อนเพิ่มเติม

ผงจะถูกใส่เข้าไปในแม่พิมพ์และให้ความร้อนสูงมาก—สูงถึง 1,250°C—ต่ำกว่าจุดหลอมเหลวเล็กน้อยในระหว่างการเผาผนึก การหลอมรวมของอนุภาคที่เกิดจากความร้อนนี้ทำให้เกิดมวลแข็ง จากนั้นวัสดุจะถูกทำให้เย็นลงภายใต้สนามแม่เหล็กเพื่อให้แน่ใจว่าอนุภาคเรียงตัวในลักษณะที่เพิ่มความแข็งแรงของแม่เหล็กของแม่เหล็กให้สูงสุด การรับรองว่าแม่เหล็กสุดท้ายมีผลผลิตพลังงานสูงสุดและแรงกดเต็มที่—ต้านทานการสลายแม่เหล็ก—ขึ้นอยู่กับขั้นตอนนี้ถือเป็นสิ่งสำคัญอย่างยิ่ง

กระบวนการที่ใช้ความร้อนที่เรียกว่าการเผาผนึกต้องอาศัยการควบคุมอุณหภูมิที่แม่นยำมาก อุณหภูมิที่ต่ำเกินไปจะทำให้การหลอมรวมของอนุภาคไม่ดี อุณหภูมิที่สูงเกินไปอาจทำให้โลหะผสมหลอมละลายและสูญเสียคุณสมบัติทางแม่เหล็ก นอกจากนี้ การระบายความร้อนที่ถูกต้องภายใต้สนามแม่เหล็กจะรับประกันว่าแม่เหล็กจะคงความแข็งแรงและการจัดตำแหน่งตามต้องการ

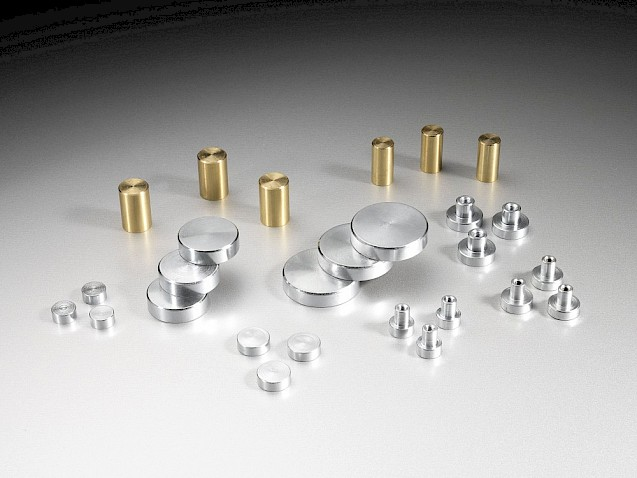

ขั้นตอนที่ 5: การกลึงและการตกแต่ง

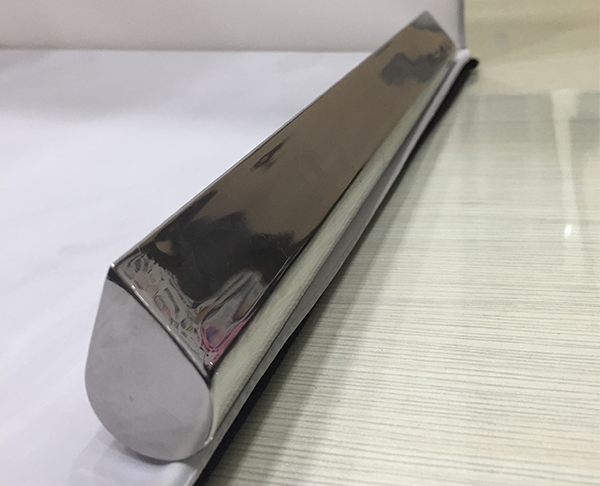

การเผาผนึกจะทำให้แม่เหล็กที่ได้มีลักษณะบอบบางและต้องใช้กระบวนการแปรรูปเพิ่มเติม ขั้นตอนการกลึงและขัดเงาช่วยให้สามารถหล่อแม่เหล็กให้มีรูปร่างที่สมบูรณ์แบบได้ โดยปกติแล้วแม่เหล็กที่เผาผนึกจะถูกขัดให้มีขนาดตามขีดจำกัดที่เข้มงวด ขั้นตอนนี้มีความสำคัญอย่างยิ่ง เนื่องจากขนาดและรูปร่างขั้นสุดท้ายของแม่เหล็กจะส่งผลโดยตรงต่อการใช้งาน

กระบวนการนี้ยังรวมถึงการขัดและปรับพื้นผิวให้เรียบเพื่อขจัดข้อบกพร่องใดๆ ที่อาจส่งผลต่อประสิทธิภาพหรือความพอดีของแม่เหล็กกับการใช้งานตามจุดประสงค์ ความแม่นยำเป็นสิ่งสำคัญในขั้นตอนนี้ เนื่องจากข้อผิดพลาดเพียงเล็กน้อยอาจนำไปสู่ปัญหาประสิทธิภาพที่สำคัญในภายหลัง

ขั้นตอนที่ 6: การเคลือบและการทำให้เกิดแม่เหล็ก

ขั้นตอนสุดท้ายของการเคลือบและการทำให้เป็นแม่เหล็กจะตามมาหลังจากที่แม่เหล็กถูกกลึงเป็นรูปร่างและขนาดที่ต้องการแล้ว แม่เหล็กจะมีสารเคลือบป้องกันเพื่อเพิ่มอายุการใช้งานและป้องกันการกัดกร่อน สารเคลือบทั่วไปได้แก่ นิกเกิล (Ni) สังกะสี (Zn) หรือสารป้องกันอื่นๆ ขึ้นอยู่กับการใช้งานแม่เหล็กที่วางแผนไว้

แม่เหล็กจะผ่านกระบวนการสร้างแม่เหล็กขั้นสุดท้ายหลังการเคลือบ โดยจะใช้สนามแม่เหล็กภายนอกระหว่างการสร้างแม่เหล็กเพื่อจัดตำแหน่งโดเมนแม่เหล็กภายในวัสดุ จึงทำให้คุณสมบัติทางแม่เหล็กของแม่เหล็กทำงาน ขั้นตอนนี้รับประกันว่าแม่เหล็กจะทำงานได้ตามการใช้งานที่คาดหวังและเข้าถึงศักยภาพแม่เหล็กเต็มที่

ขั้นตอนที่สำคัญคือการทำให้แม่เหล็กมีสภาพเป็นแม่เหล็ก เนื่องจากเป็นขั้นตอนสุดท้ายในการกำหนดคุณสมบัติการทำงานของแม่เหล็กและกระตุ้นสนามแม่เหล็ก ความแข็งแรง ความเสถียร และความต้านทานต่อการทำลายแม่เหล็กของแม่เหล็กทั้งหมดขึ้นอยู่กับชนิดและความเข้มของสนามแม่เหล็กที่ใช้ตลอดการทำงานนี้

จะเลือกการบำบัดพื้นผิวของแม่เหล็ก SmCo อย่างไร?

อายุการใช้งานของแม่เหล็ก SmCo เพิ่มขึ้นอย่างมากจากการเคลือบพื้นผิว การเคลือบพื้นผิวแบบต่างๆ จะถูกนำมาใช้เพื่อป้องกันแม่เหล็กจากการเกิดออกซิเดชัน การสึกหรอ และการกัดกร่อนขึ้นอยู่กับการใช้งาน การเคลือบพื้นผิวที่ใช้บ่อยที่สุดสำหรับแม่เหล็ก SmCo คือ การเคลือบนิกเกิล (Ni) และสังกะสี (Zn) โดยเฉพาะอย่างยิ่งในสภาพแวดล้อมที่ท้าทาย เช่น ทางทะเลหรือสภาวะอุณหภูมิสูง การเคลือบเหล่านี้จะช่วยยืดอายุการใช้งานและประสิทธิภาพของแม่เหล็ก ควรเลือกการเคลือบพื้นผิวโดยคำนึงถึงสภาพแวดล้อมที่จะใช้แม่เหล็กและระดับการป้องกันที่จำเป็น

ข้อดีและข้อเสียของแม่เหล็ก SmCo

นี่คือข้อดีและข้อเสียของแม่เหล็ก SmCo

ข้อดี

คุณสมบัติที่เหนือกว่าของแม่เหล็ก SmCo ได้แก่ ความหนาแน่นของพลังงานสูง ความเสถียรของอุณหภูมิที่ยอดเยี่ยม และความต้านทานต่อการกัดกร่อน เป็นที่ยอมรับกันอย่างกว้างขวาง แม่เหล็ก SmCo เหมาะอย่างยิ่งสำหรับการใช้งานในสถานการณ์อุณหภูมิสูง เช่น ในภาคอวกาศและยานยนต์ เนื่องจากสามารถทำงานได้ในอุณหภูมิสูงถึง 350°C นอกจากนี้ แม่เหล็ก SmCo ยังมีแรงกดสูง ซึ่งหมายความว่าแม่เหล็ก SmCo ทนต่อการสลายแม่เหล็ก

ข้อเสีย

แม้ว่าแม่เหล็ก SmCo จะมีข้อดีหลายประการ แต่ก็เปราะบางกว่าแม่เหล็กประเภทอื่น เช่น NdFeB ความเปราะบางของแม่เหล็กจะเพิ่มความไวต่อการกระแทกหรือการสลายตัวอันเนื่องมาจากความเครียด นอกจากนี้ ต้นทุนการผลิตวัตถุดิบยังส่งผลต่อแนวโน้มที่จะมีราคาแพงกว่า ถึงแม้ว่าแม่เหล็ก SmCo จะใช้งานได้ดีในสภาพแวดล้อมที่ท้าทาย แต่การใช้งานบางอย่างอาจพบว่าราคาที่สูงกว่านั้นสูงเกินไป

ขอบเขตการใช้งานของแม่เหล็ก SmCo

แม่เหล็ก SmCo ถูกนำมาใช้ในหลากหลายภาคส่วนและการใช้งาน ส่วนประกอบสำคัญในภาคส่วนต่างๆ เช่น อวกาศ การทหาร และอิเล็กทรอนิกส์ มีคุณสมบัติทางแม่เหล็กที่ยอดเยี่ยมและมีเสถียรภาพในอุณหภูมิสูง แม่เหล็ก SmCo ถูกนำมาใช้ในระบบขับเคลื่อนและเซ็นเซอร์ที่ต้องการอายุการใช้งานยาวนานในอุณหภูมิสูงของเครื่องบิน นอกจากนี้ แม่เหล็ก SmCo ยังมีความสำคัญในมอเตอร์ไฟฟ้าสำหรับรถยนต์ไฟฟ้าและอุปกรณ์ทางการแพทย์ เช่น เครื่อง MRI อีกด้วย นอกจากนี้ ระบบการยกด้วยแม่เหล็ก กังหันลม และเซ็นเซอร์ยานยนต์ที่ใช้แม่เหล็ก SmCo ยังแสดงให้เห็นถึงความสามารถในการปรับตัวในหลายภาคส่วนอีกด้วย

บทสรุป

คุณสมบัติแม่เหล็กที่แข็งแกร่ง ความเสถียรของอุณหภูมิ และความต้านทานการกัดกร่อนทำให้แม่เหล็ก SmCo มีคุณค่ามาก แม่เหล็ก SmCo ผลิตขึ้นโดยใช้กรรมวิธีเฉพาะ เช่น การเตรียมวัสดุ การเผา การกลึง และการเคลือบ แม้ว่าจะมีข้อเสียบางประการ เช่น ความเปราะบางและต้นทุนสูง แต่ข้อดีพิเศษของแม่เหล็ก SmCo ทำให้แม่เหล็กชนิดนี้มีความสำคัญอย่างยิ่งในการใช้งานที่สำคัญ ไม่ว่าคุณจะทำงานในอุตสาหกรรมอวกาศ อิเล็กทรอนิกส์ หรืออุตสาหกรรมอื่นๆ การทราบวิธีการผลิตแม่เหล็ก SmCo จะช่วยให้คุณเห็นคุณค่าของแม่เหล็กชนิดนี้ในเทคโนโลยีสมัยใหม่ แม่เหล็ก SmCo ถือเป็นส่วนประกอบที่จำเป็นในระบบเทคโนโลยีขั้นสูง เนื่องจากความสามารถในการปรับตัวควบคู่ไปกับเทคนิคการผลิตที่ซับซ้อนทำให้แม่เหล็กชนิดนี้สามารถสร้างแรงบันดาลใจให้เกิดความคิดสร้างสรรค์ได้ในหลายภาคส่วน