SmCo 磁石はどのように作られるのでしょうか?

目次

サマリウムとコバルトの混合物から作られ、 SmCo磁石 多くのハイテク分野では、SmCo磁石が主力となっています。特に高温下において、これらの磁石は優れた安定性と強度で知られています。では、SmCo磁石はどのように製造されるのでしょうか?このページでは、極めて強力な磁石を製造する複雑な製造工程を解説します。材料の準備から仕上げまで、すべての工程が磁石の正常な動作を保証するために不可欠です。このガイドは、SmCo磁石をプロジェクトに活用したい方にも、製造プロセスに興味をお持ちの方にも、必要な知識をすべて提供します。

SmCo 磁石とは何ですか?

サマリウムとコバルトを主成分とするSmCo磁石(サマリウムコバルト磁石とも呼ばれる)は、希土類磁石です。高い磁気エネルギーと耐腐食性など、優れた磁気特性を持つことは広く知られています。航空宇宙、軍事、高性能モーターといった特殊な用途では、350℃までの高温に耐えられることから特に重要視されています。SmCo磁石は、他の磁石とは異なり、非常に過酷な条件下でも磁性を維持するため、様々な分野で有用です。

SmCo磁石の一般的な種類

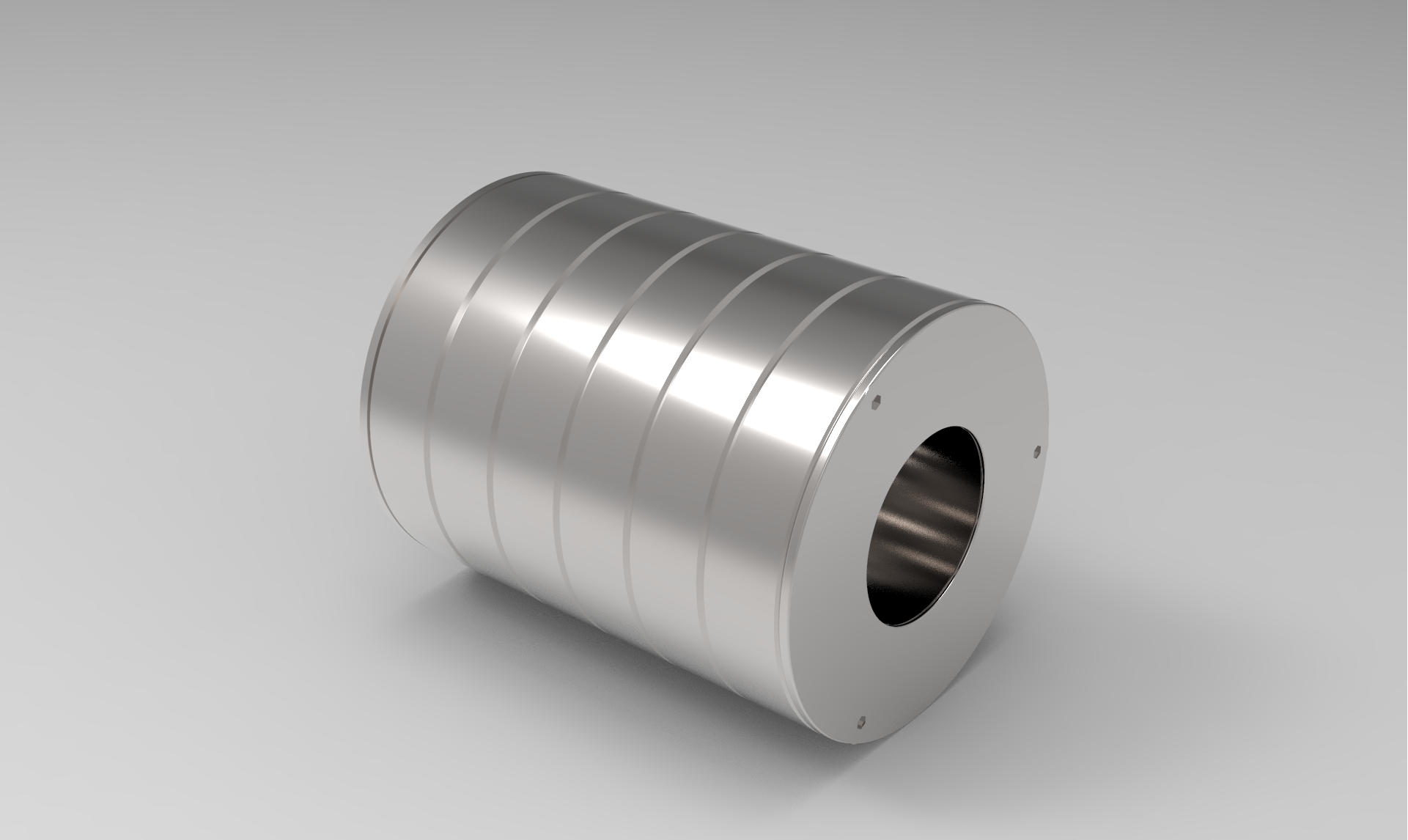

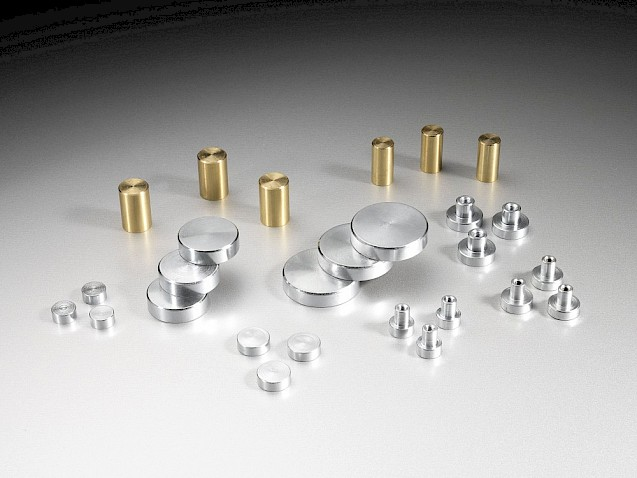

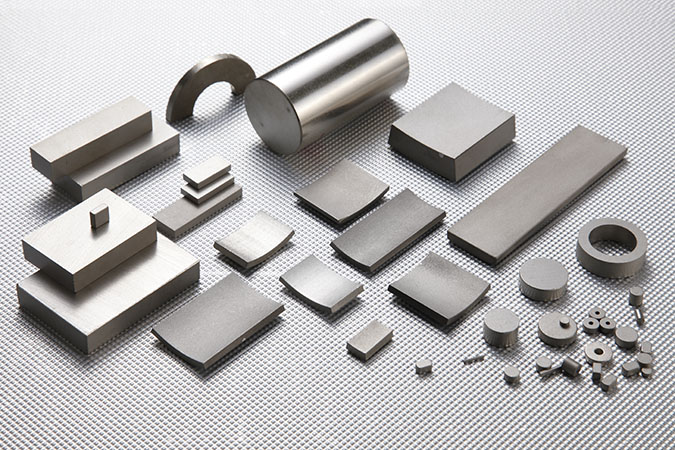

SmCo 1:5とSmCo 2:17は、主にSmCo磁石の2種類です。その組成と磁気特性によって、この2つの磁石は大きく異なります。サマリウム1%とコバルト5%からなるSmCo 1:5磁石は、優れた安定性と高い磁気エネルギー積を有します。一方、SmCo 2:17磁石は、磁気エネルギー積がさらに大きく、サマリウムの含有量が多いという特徴があります。用途が多様であるため、両磁石とも多様な形状とサイズが求められます。

SmCo 1:5 磁石

サマリウム1とコバルト5を混合することで、SmCo 1:5磁石が作られます。この磁石は、コスト効率、温度安定性、そして磁力のバランスに優れています。特に、高温耐性が求められ、かつ磁力はそれほど強くない用途に適しています。産業分野と自動車分野では、モーター、センサー、アクチュエーターにSmCo 1:5磁石が広く使用されています。一般的にSmCo 2:17磁石よりも安価であるため、性能要件がそれほど厳しくない用途に最適です。

SmCo 2:17 磁石

SmCo 2:17磁石は、コバルト17に対してサマリウム約2の割合でサマリウムを含有しており、サマリウム濃度が高いです。そのため、磁気エネルギー積はSmCo 1:5磁石よりも大きくなります。SmCo 2:17磁石は、優れた磁力、耐熱性、長寿命を誇ります。高い磁気エネルギーと高温安定性の両方が求められる高性能モーター、磁気センサー、航空宇宙用途では、SmCo 2:17磁石が頻繁に使用されています。要求の厳しい用途では好まれますが、SmCo 2:17磁石は性能が優れているため、通常はSmCo 1:5磁石よりも高価です。

SmCo磁石のプロセスフロー

SmCo磁石の製造は非常に精密な工程であり、複数の工程がそれぞれの磁石の最終的な品質を決定づけます。ごくわずかな工程のばらつきでさえSmCo磁石の性能に影響を与える可能性があるため、製造工程には正確さと知識が求められます。このパートでは、各工程を詳しく見ていきます。特に、これらの磁石が業界標準と特定の用途基準を満たすために、いかにして丹念に作られているかに焦点を当てます。

ステップ1:材料の準備

SmCo磁石の製造においては、原材料の厳選と加工が最優先されます。SmCo磁石は主にサマリウム(Sm)とコバルト(Co)で構成されています。この2つの材料の優れた磁気特性が、これらの材料の選択につながりました。希土類元素であるサマリウムは高磁場を担い、コバルトは磁石の安定性と耐腐食性を向上させます。

通常、原料には微量の鉄(Fe)、銅(Cu)、そしてジルコニウム(Zr)、ハフニウム(Hf)などの微量金属が含まれています。これらの添加成分は、磁石の磁気特性、温度安定性、そして長寿命化に貢献します。適切な磁気特性を得るには、これらの成分を正確に配合することが重要です。適切な配合比率を保証するために、原料は計量され、組成の不均衡を防ぐために綿密な計算が行われます。

正確な計量後、各材料を均一な混合物にするために混合されます。この混合は、磁石全体にわたって均一な磁気特性を持つ製品を保証するために不可欠です。SmCo磁石が様々な用途で効果的に機能することを保証する最初の段階の一つは、この材料混合物の均一性です。

ステップ2:溶解と合金化

溶解と合金化の工程は、材料準備段階に続いて行われます。誘導炉では、計量されたサマリウムとコバルト、そしてその他の材料が加熱されます。加熱プロセス中の酸化を防ぐため、この炉ではアルゴンなどの不活性ガスが使用されています。そのため、炉内雰囲気を酸素フリーに保つことは非常に重要です。酸化は部品の純度を低下させ、最終的な磁石の品質に影響を与えるからです。

部品は高温に加熱され、コバルトとサマリウムが溶融して均質な合金を形成します。この溶融合金は、金型に慎重に流し込まれ、固体のインゴットを形成します。これらのインゴットは、更なる処理を施す前の磁石の原料です。溶融材料を完璧に流し込むことで、インゴットの適切なサイズと組成が保証されます。

合金の安定性を維持するには、炉の温度と鋳造速度を厳密に制御することが重要です。温度変化や冷却不足は、磁石の磁気特性にばらつきをもたらす可能性があります。この工程は、熱、時間、そして材料管理の緻密なバランスを保つための作業です。

ステップ3:合金のフライス加工

冷却・硬化されたインゴットは小さな破片に砕かれ、その後、微粉末へと粉砕されます。この粉砕工程は、磁石製造の次の工程に備えるための材料準備工程であるため、磁石製造工程において非常に重要な工程です。粉砕機は合金インゴットを投入し、均一な粒子サイズの微粉末へと粉砕します。

磁石製造の次の工程は、この粉末に大きく依存します。この粉末によって粒子が成形・配向され、最終的な製品の磁場が最大限に発揮されるからです。磁性粒子が、後に粉砕または焼結されて固体構造になるほど微細であることを保証するためには、粉末の粘稠度が非常に厳密な基準を満たす必要があります。

この粉砕工程では、材料の粒子径を均一に保つために、材料を継続的に監視します。粒子径のばらつきは、最終的な磁力やSmCo磁石の全体的な性能にばらつきをもたらす可能性があります。

ステップ4:プレスまたは焼結

次に、粉末状の合金は、プレス加工または焼結加工によって必要な形状に成形されます。プレス加工とは、粉末状の材料を金型内で高圧下で圧縮し、固体を成形する方法です。一方、SmCo磁石の場合、焼結加工(より一般的に用いられる方法)では、さらに熱処理が必要となります。

粉末は金型に挿入され、焼結中に融点直下の1250℃まで加熱されます。この熱によって粒子が融合し、固体の塊が形成されます。その後、磁石の磁力が最大限に発揮されるよう粒子が整列するように、材料は磁場中で冷却されます。最終的な磁石が最大のエネルギー積と完全な保磁力(減磁に対する耐性)を持つことは、この段階で決定的に重要となります。

焼結は熱駆動プロセスであり、非常に正確な温度制御が求められます。温度が低すぎると粒子の融合が不十分になり、温度が高すぎると合金が溶けて磁性を失う可能性があります。さらに、磁場下での適切な冷却により、磁石は意図された強度と配向を維持できます。

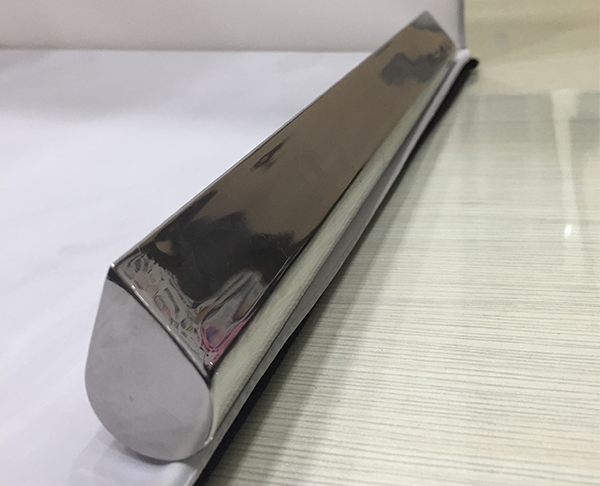

ステップ5:機械加工と仕上げ

焼結によって得られる磁石はやや繊細になり、更なる加工が必要になります。機械加工と研磨工程により、磁石は完璧な形状に成形されます。通常、焼結磁石は厳しい寸法制限に合わせて研磨され、その後研磨されます。この工程は極めて重要であり、磁石の最終的なサイズと形状は用途に直接影響を及ぼします。

この工程には、磁石の性能や本来の用途への適合性に影響を与える可能性のある欠陥を除去するための表面研磨と平滑化も含まれます。この工程では精度が極めて重要であり、わずかな誤差でも将来的に重大な性能問題につながる可能性があります。

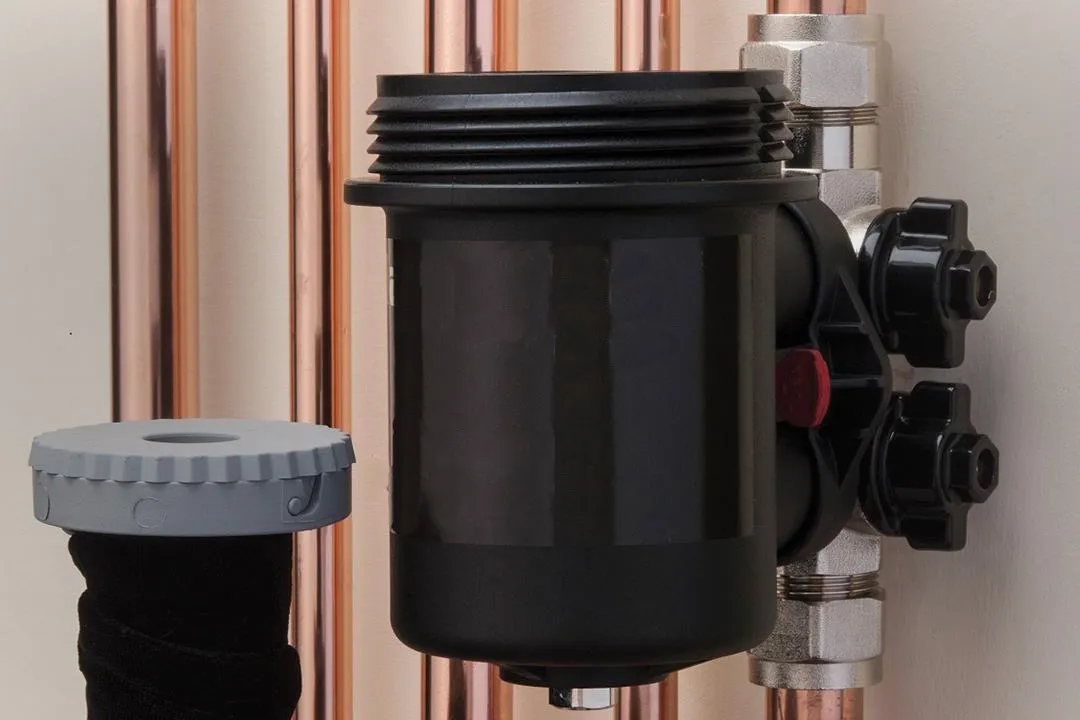

ステップ6:コーティングと磁化

磁石が必要な形状とサイズに機械加工された後、コーティングと着磁という最終工程が続きます。磁石の寿命を延ばし、腐食を防ぐため、保護コーティングが施されます。磁石の用途に応じて、ニッケル(Ni)、亜鉛(Zn)、またはその他の保護化合物がコーティングとして一般的に使用されます。

磁石はコーティング後、最終工程として磁化工程を経ます。磁化工程では外部磁場を用いて材料内の磁区を整列させ、磁気特性を活性化させます。この工程により、磁石が期待される用途で動作し、その磁気ポテンシャルを最大限に発揮することが保証されます。

磁化は磁石の性能を決定づけ、磁場を活性化させる重要な段階です。磁石の全体的な強度、安定性、そして減磁に対する耐性は、この工程で適用される磁場の種類と強度に依存します。

SmCo 磁石の表面処理はどのように選択すればよいですか?

SmCo磁石の寿命は表面処理によって大幅に向上します。用途に応じて、磁石を酸化、摩耗、腐食から保護するために、様々なコーティングが用いられます。SmCo磁石に最もよく用いられる表面処理は、ニッケル(Ni)コーティングと亜鉛(Zn)コーティングです。特に海洋や高温などの過酷な環境において、これらのコーティングは磁石の寿命と性能を延ばします。表面処理は、磁石が使用される環境と必要な保護レベルを考慮して選択する必要があります。

SmCo磁石の長所と短所

SmCo磁石の利点と欠点は次のとおりです

利点

SmCo磁石の優れた特性、すなわち高エネルギー密度、優れた温度安定性、そして耐腐食性は広く知られています。航空宇宙分野や自動車分野などの高温環境での使用には最適で、最高350℃までの動作温度範囲を備えています。また、SmCo磁石は高い保磁力を備えているため、減磁しにくいという特徴もあります。

デメリット

SmCo磁石には多くの利点がありますが、NdFeBなどの他の種類の磁石に比べて脆く、衝撃や応力による破壊を受けやすくなります。さらに、原材料費が高いため、製造コストが高くなる傾向があります。厳しい条件下では優れた性能を発揮しますが、用途によっては価格が高すぎて手に負えない場合があります。

SmCo磁石の応用分野

SmCo磁石は幅広い分野と用途で使用されています。航空宇宙、軍事、エレクトロニクスなどの分野では、優れた磁気特性と高温安定性が重要な部品として利用されています。SmCo磁石は、航空機の推進システムや高温下での長寿命が求められるセンサーにも使用されています。さらに、電気自動車の電動モーターやMRI装置などの医療機器にも不可欠です。さらに、磁気浮上システム、風力タービン、自動車センサーなど、SmCo磁石を用いた様々な分野での適応性を示しています。

結論

強力な磁気特性、温度安定性、そして耐腐食性により、SmCo磁石は非常に貴重な存在となっています。これらの磁石は、材料の準備、焼結、機械加工、コーティングといった厳格な工程を経て製造されます。脆さやコストといった欠点はあるものの、その優れた利点により、重要な用途において極めて不可欠な存在となっています。航空宇宙、エレクトロニクス、その他の分野に携わる方でも、SmCo磁石の製造方法を理解することで、現代技術におけるその役割を高く評価することができます。SmCo磁石は、その高い適応性と高度な製造技術の組み合わせにより、様々な分野で常に創造性を刺激し続けるため、ハイテクシステムに不可欠な要素となっています。