Table des matières

De l'alimentation de guitares vintage à la commande d'instruments aérospatiaux de pointe, les aimants AlNiCo ont résisté à l'épreuve du temps, et pour cause. Grâce à leur combinaison inhabituelle de résistance mécanique, de résistance à la chaleur et de polyvalence, ces aimants trouvent encore de nombreuses applications dans diverses industries à travers le monde.

Mais qu'est-ce qui rend les aimants AlNiCo uniques ? Comment sont-ils fabriqués et pourquoi sont-ils encore aujourd'hui utilisés avec confiance dans la plupart des applications haute performance, alors que de nouvelles technologies offrent des possibilités d'utilisation alternatives ?

Ce guide vous explique en détail tout ce que vous devez savoir sur les aimants AlNiCo. Nous aborderons les types, les avantages, les utilisations et les principaux indicateurs de qualité, et vous indiquerons même les meilleurs fournisseurs. Êtes-vous prêt à exploiter la puissance de l'AlNiCo ? Alors, commençons.

Partie 1 : Qu'est-ce qu'un aimant AlNiCo ?

L'aimant AlNiCo est un aimant permanent constitué principalement d'un alliage d'aluminium, de nickel et de cobalt. Ces aimants peuvent contenir des traces de fer, de cuivre et de titane, selon les propriétés recherchées. L'essor des aimants AlNiCo au début du XXe siècle les a classés parmi les premiers aimants permanents à haute résistance, marquant ainsi les débuts de l'électrotechnique et de l'électronique.

La particularité des aimants AlNiCo réside dans leur stabilité inébranlable face aux variations de température, leur résistance à la corrosion et leur champ magnétique exceptionnellement puissant. Ils supportent des températures extrêmes avoisinant les 500 °C (932 °F), ce qui les rend parfaits pour les environnements rigoureux qui verraient d'autres aimants s'effondrer. La facilité de démagnétisation et de remagnétisation de l'AlNiCo, avec une faible perte de performance, contraste avec celle de nombreux aimants modernes, offrant ainsi une grande flexibilité d'utilisation dans les systèmes dynamiques.

Bien que les aimants AlNiCo offrent une puissance inférieure à celle des aimants en terres rares comme les aimants NdFeB, ils offrent une excellente résistance thermique et magnétique. Leur durabilité et leur stabilité, associées à leur capacité à être moulés ou frittés pour obtenir des formes complexes, les rendent adaptés aux exigences d'applications spécialisées telles que les guitares électriques, les micros, les capteurs, les compteurs et les instruments aérospatiaux.

Caractéristiques principales

- Excellente stabilité de température (utilisable jusqu'à 550°C ou plus)

- Haute rémanence (capacité à conserver le magnétisme)

- Faible coercivité (facilement démagnétisé)

- Bonne résistance à la corrosion

- Excellente durabilité dans les environnements à haute température

Partie 2 : Comment sont fabriqués les aimants AlNiCo ?

Il existe deux méthodes principales utilisées dans la production d'aimants AlNiCo : le moulage et le frittage.

1. Aimants AlNiCo moulés

La production d'aimants AlNiCo est un processus délicat qui requiert une métallurgie avancée et une ingénierie de pointe. Voici une description détaillée de la fabrication de ces puissants aimants :

1. Fusion dans un four de fonderie

La première étape utilise des matières premières dosées avec précision dans un four à induction à chargement par le haut : aluminium, nickel, cobalt, fer et oligo-éléments. Au-dessus de 1 750 °C, les métaux fondent pour former un alliage uniforme.

L'aluminium fondant à environ 680 °C, il faudrait ajouter de l'aluminium pour compenser la perte. Avant de poursuivre, l'échantillon serait à nouveau prélevé et analysé par spectrométrie à rayons X afin de garantir la bonne composition chimique.

2. Moulage des formes magnétiques

Le métal est ensuite coulé dans des moules en coquille ou en sable vert, légèrement plus grands que l'aimant final pour permettre le retrait. En refroidissant et en se solidifiant, la coquille extérieure du moule brûle ou s'effrite, libérant ainsi les aimants bruts.

3. Ébavurage et nettoyage

Les aimants solidifiés sont nettoyés de tout excès de métal à l'aide de meules. Ce processus permet de retirer les grilles des canaux et de préparer les aimants au traitement thermique.

4. Meulage de précision

Pour répondre à des tolérances dimensionnelles strictes, les aimants sont finement broyés.

5. Tests de qualité

Des outils tels que les testeurs graphiques d'hystérésis et les compteurs Gauss sont utilisés pour garantir la force magnétique et la cohérence.

6. Revêtement ou peinture

Si nécessaire, un revêtement protecteur ou décoratif est appliqué.

7. Magnétisation finale

Dans la dernière étape, les aimants sont placés dans un magnétiseur et frappés par une impulsion électrique intense pour les charger complètement.

2. Aimants AlNiCo frittés

La fabrication d'aimants frittés en AlNiCo exige précision, pression et chaleur, afin de garantir des aimants fiables et un contrôle rigoureux des dimensions. Voici comment procéder :

1. Pressage de poudre

Les poudres de matières premières sont composées d'aluminium, de nickel, de cobalt et de fer. Ces poudres sont broyées en une poudre très fine. À l'aide d'une matrice, la poudre est pressée sous une pression de plusieurs tonnes pour obtenir une forme compacte très proche de la forme finale de l'aimant qui en sera fabriqué.

2. Frittage

La poudre pressée est ensuite chauffée sous atmosphère d'hydrogène à des températures supérieures à 1 200 °C. Au cours de ce processus de frittage, les particules se lient entre elles pour former une structure solide et dense sans fondre, préservant ainsi la forme de l'aimant.

3. Refroidissement contrôlé

Sous refroidissement contrôlé, ces particules rouges peuvent être refroidies en présence d'un champ magnétique puissant. Ce processus permet aux particules de s'aligner dans une direction particulière, donnant naissance à un aimant anisotrope puissant. Refroidi sans champ magnétique, il produit un aimant isotrope, dont la force magnétique est identique dans toutes les directions.

4. Revêtement et finition

Une fois la forme obtenue lors du pressage, un léger meulage est nécessaire. Un polissage est appliqué sur les pôles et un revêtement protecteur est appliqué.

5. Magnétisation finale

Enfin, les aimants sont exposés à une impulsion électrique de haute intensité à l’intérieur d’un magnétiseur, verrouillant instantanément leur force magnétique.

Partie 3 : Types d'aimants AlNiCo

Les aimants AlNiCo sont disponibles en de nombreuses variétés, chacune ayant ses propres exigences de fabrication et de technologie. Connaître ces différences vous aidera à choisir le type d'aimant adapté à votre application.

1. Aimants AlNiCo moulés

Les aimants AlNiCo moulés, produits par moulage, permettent de produire des formes complexes et personnalisées. Ces installations sont utilisées partout où des formes inhabituelles sont requises. Leur rendement magnétique élevé et leur excellente stabilité thermique permettent une utilisation fiable dans les environnements à haute température et les environnements industriels aux conditions extrêmes.

2. Aimants AlNiCo frittés

Contrairement aux aimants moulés, les aimants frittés sont fabriqués selon un procédé qui consiste à presser de la poudre métallique dans des moules, puis à la fritter à haute température. Cela garantit une structure très dense et uniforme, améliorant ainsi l'uniformité magnétique. Ils sont choisis lorsque des instruments de précision exigent des spécifications magnétiques précises.

3. Aimants AlNiCo V

L'AlNiCo V est le produit le plus vendu en termes de ventes. Riches en nickel et en cobalt, ces aimants produisent la force magnétique la plus puissante et offrent la meilleure résistance à la température. C'est pourquoi on les retrouve dans les micros de guitare électrique et les moteurs.

4. Aimants AlNiCo II

Légèrement plus faibles que l'AlNiCo V, les aimants AlNiCo II fournissent un champ magnétique plus doux, idéal pour les applications sensibles comme les capteurs à faible gauss et les composants audio spécifiques.

5. Aimants AlNiCo III et IV

Ces types moins courants jouent des rôles spécialisés dans les moteurs électriques, les interrupteurs magnétiques et certains dispositifs de détection où des caractéristiques magnétiques uniques sont requises.

Partie 4 : Quels sont les avantages des aimants AlNiCo ?

De nombreuses applications industrielles, scientifiques et commerciales bénéficient de la combinaison unique d'avantages offerts par les aimants AlNiCo, ce qui en fait un excellent choix. Voici une analyse plus détaillée des raisons pour lesquelles ces aimants sont toujours très utilisés, de leur excellente tenue en température à leur stabilité à long terme :

1. Stabilité de température remarquable

Leur excellente résistance à la température est l'un des principaux avantages des aimants AlNiCo. Sans perte de force magnétique importante, ils peuvent fonctionner efficacement jusqu'à 550 °C (1 022 °F). Leur utilisation à haute température, notamment dans les machines industrielles, les appareils aéronautiques et les capteurs automobiles, en fait un matériau idéal.

2. Force magnétique élevée

Bien que moins puissants que les aimants en terres rares, comme le néodyme, les aimants AlNiCo produisent des champs magnétiques puissants et peuvent créer une densité de flux élevée. Cela les rend très efficaces dans les applications exigeant une performance magnétique constante dans le temps.

3. Grande résistance à la corrosion

La résistance naturelle à la corrosion des aimants AlNiCo rend inutiles des revêtements ou placages supplémentaires dans de nombreuses situations. Cela augmente leur résilience et leur durée de vie, notamment dans les environnements industriels difficiles.

4. Usinabilité et résistance mécanique

Matériau résistant et durable, l'AlNiCo peut être usiné ou moulé avec précision. Cela facilite la conception de géométries complexes, ce qui est particulièrement avantageux pour les assemblages ou éléments magnétiques sur mesure.

5. Stabilité magnétique à long terme

Au fil du temps, les aimants AlNiCo sont relativement stables et présentent une faible perte magnétique, même après des années de service. Fiables pour une utilisation à long terme, ils sont moins sujets à la démagnétisation due à la chaleur ou aux champs magnétiques extérieurs.

6. Alternatives personnalisables

Les fabricants peuvent personnaliser les aimants AlNiCo selon certaines formes, tailles et alignements magnétiques pour répondre à diverses applications, que ce soit pour les moteurs, les outils, les capteurs ou d'autres besoins, car ils peuvent être coulés ou frittés.

Partie 5 : Applications des aimants AlNiCo

Grâce à leur durabilité, leur stabilité magnétique et leur grande tolérance à la température, les aimants AlNiCo sont utilisés depuis longtemps dans de nombreux secteurs. Parmi les applications les plus courantes, on trouve :

1. Générateurs et moteurs électriques

Les moteurs électriques, les générateurs et les alternateurs, notamment ceux fonctionnant à haute température, utilisent fréquemment des aimants AlNiCo. Leur fiabilité à long terme dans les systèmes d'alimentation automobile, aérospatiale et industriels repose sur leur capacité à préserver leurs propriétés magnétiques à haute température.

2. Appareils de mesure et capteurs

Leur rendement magnétique stable et leur résistance à la démagnétisation font des aimants AlNiCo des candidats idéaux pour les compteurs, les débitmètres, les capteurs de vitesse et de position. Leur précision et leur fiabilité sont essentielles dans les équipements médicaux, les outils aéronautiques et les outils d'essais mécaniques.

3. Haut-parleurs et équipement audio

Les aimants AlNiCo, notamment dans les équipements audio haut de gamme, sont traditionnellement très appréciés pour les haut-parleurs, les microphones et les casques. Les audiophiles et les luthiers apprécient toujours leurs qualités magnétiques, qui créent un son chaleureux et naturel.

4. Dispositifs de maintien magnétique

Les aimants AlNiCo sont utilisés dans les pinces magnétiques, les mandrins, les fixations et les dispositifs de séparation grâce à leurs champs magnétiques puissants et stables. Leur capacité à maintenir leur magnétisme dans le temps et leur résistance aux variations de température les rendent utiles dans de nombreuses applications.

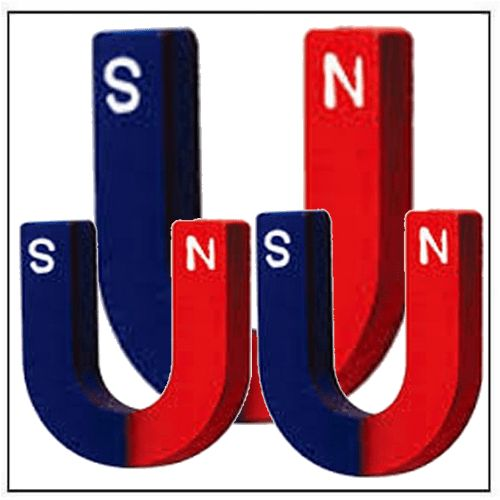

5. Outils scientifiques et pédagogiques

Les laboratoires scientifiques, les salles de classe et les démonstrations utilisent souvent les aimants AlNiCo. Leurs pôles magnétiques visibles et leur manipulation sûre sont parfaits pour enseigner les concepts magnétiques.

Partie 6 : Indicateurs importants pour tester la qualité des aimants AlNiCo

Ces paramètres déterminent si un aimant est adapté à son application :

1. Propriétés magnétiques

Les paramètres importants comprennent la rémanence (Br), ou magnétisme résiduel de l'aimant, et la coercivité (Hc), qui indique la résistance à la démagnétisation. Les différents termes définissant le produit énergétique maximal (BHmax) expriment la force magnétique générale, décrivant l'aimant dans son ensemble.

2. Précision dimensionnelle

La précision des formes et des dimensions est très appréciée, notamment pour les composants personnalisés ou complexes. Des instruments de mesure, tels que des pieds à coulisse et des MMT, sont utilisés après la rectification ou l'usinage des composants pour vérifier les tolérances.

3. Stabilité de la température

Ces aimants doivent conserver des performances magnétiques optimales, même à des températures extrêmement élevées. Les tests consistent à exposer l'aimant à des températures élevées tout en enregistrant toute variation de sa force magnétique au fil du temps.

4. Propriété mécanique

Sur la base des caractéristiques de fragilité, la résistance à la traction et à la compression de l'AlNiCo est examinée pour voir s'il peut supporter des contraintes mécaniques pendant la manipulation et le fonctionnement.

Partie 7 : Où importer des aimants AlNiCo ?

Pour des applications industrielles, commerciales ou spécifiques, plusieurs fabricants et fournisseurs renommés du monde entier proposent des solutions fiables pour vous procurer des aimants AlNiCo de haute qualité. Voici cinq entreprises réputées à considérer :

1. Magnétisme de Newland

Offrant une assistance technique et des solutions sur mesure pour de nombreux secteurs, Newland Magnetics se spécialise dans les aimants AlNiCo coulés et frittés.

2. KENENG International Trading Co., Ltd.

Parfait pour les besoins d'exportation dans le monde entier, KENENG produit une large gamme d'aimants AlNiCo et met l'accent sur des solutions personnalisées avec un contrôle qualité strict.

3. Hangzhou Best Magnet Co., Limited

Ce entreprise produit des aimants AlNiCo à grande échelle et soutient plusieurs utilisations, notamment dans les avions, les automobiles et l'instrumentation.

4. Groupe magnétique Zhaobao

Convient aux environnements à haute température et résistants à la corrosion, Zhaobao propose des aimants AlNiCo moulés et frittés dans des formes personnalisées.

5. Honesun Industrial Co., Ltd.

Honesun propose des conceptions d'aimants AlNiCo standard et personnalisés dans de multiples formes, soutenues par des années d'expérience dans la fabrication de matériaux magnétiques.

Conclusion

Grâce à leur excellente résistance à la température, leur durabilité et leurs propriétés magnétiques fiables, les aimants AlNiCo demeurent une alternative incontournable aux aimants permanents. L'AlNiCo offre une solution fiable et une stabilité durable, que vous recherchiez des matériaux hautes performances pour capteurs, appareils audio ou moteurs électriques.

Ce guide vous explique tout ce que vous devez savoir, de la fabrication de ces aimants à leurs avantages et utilisations spécifiques. Le choix du fournisseur approprié et la réalisation de tests de qualité sont essentiels pour des performances optimales, que vous optiez pour des aimants moulés ou frittés.