Tabla de contenido

Los acopladores magnéticos se están convirtiendo cada vez más en un componente esencial de la ingeniería moderna, impulsando industrias en las que la fiabilidad y la eficiencia son lo más importante. Están diseñados para transferir par sin contacto físico directo, lo que los hace muy valiosos en aplicaciones en las que la seguridad, la limpieza y la precisión son fundamentales. Desde bombas y compresores industriales hasta equipos médicos de alta tecnología, los acopladores magnéticos están transformando silenciosamente el funcionamiento de las máquinas.

Para cualquiera que explore este tema, la intención principal suele ser comprender qué son los acopladores magnéticos, cómo funcionan y por qué podrían ser la elección correcta para una aplicación específica. Tanto si es usted un ingeniero que investiga posibles soluciones, un comprador que estudia inversiones o simplemente un curioso, esta guía le guiará a través de todo lo que necesita saber. Al final, comprenderá claramente la composición, los principios de funcionamiento, las ventajas y los usos reales de los acopladores magnéticos.

1. ¿Qué es un acoplador magnético?

Un acoplador magnético es un dispositivo diseñado para transmitir par entre dos ejes giratorios sin contacto físico. En lugar de utilizar engranajes, chavetas o conexiones rígidas, se basa en fuerzas magnéticas para unir los ejes de entrada y salida. Esto lo diferencia fundamentalmente de los acopladores convencionales, en los que las piezas se tocan y generan desgaste con el tiempo.

El concepto puede sonar futurista, pero ya se utiliza ampliamente en industrias críticas. Los acopladores magnéticos actúan como conectores invisibles, donde los campos magnéticos proporcionan la fuerza necesaria para mantener dos ejes girando juntos. Por esta característica única, se suelen llamar "acopladores sin contacto".

Lo que hace que los acopladores magnéticos sean tan valiosos es su capacidad para funcionar a través de barreras. Puede existir una pared sólida o una carcasa de contención sellada entre los dos ejes, y aun así el par se transmitirá a través de la atracción magnética. Esto los hace especialmente adecuados para entornos en los que no se toleran las fugas o la contaminación.

Por ejemplo, en las plantas químicas que manipulan líquidos corrosivos, los acopladores tradicionales acabarían teniendo fugas debido al desgaste. Un acoplador magnético resuelve este problema eliminando por completo el enlace físico, lo que garantiza un sistema sin fugas y de fácil mantenimiento. De este modo, los acopladores magnéticos se han convertido en la solución preferida de las industrias que exigen eficiencia y seguridad.

2. Composición del acoplador magnético

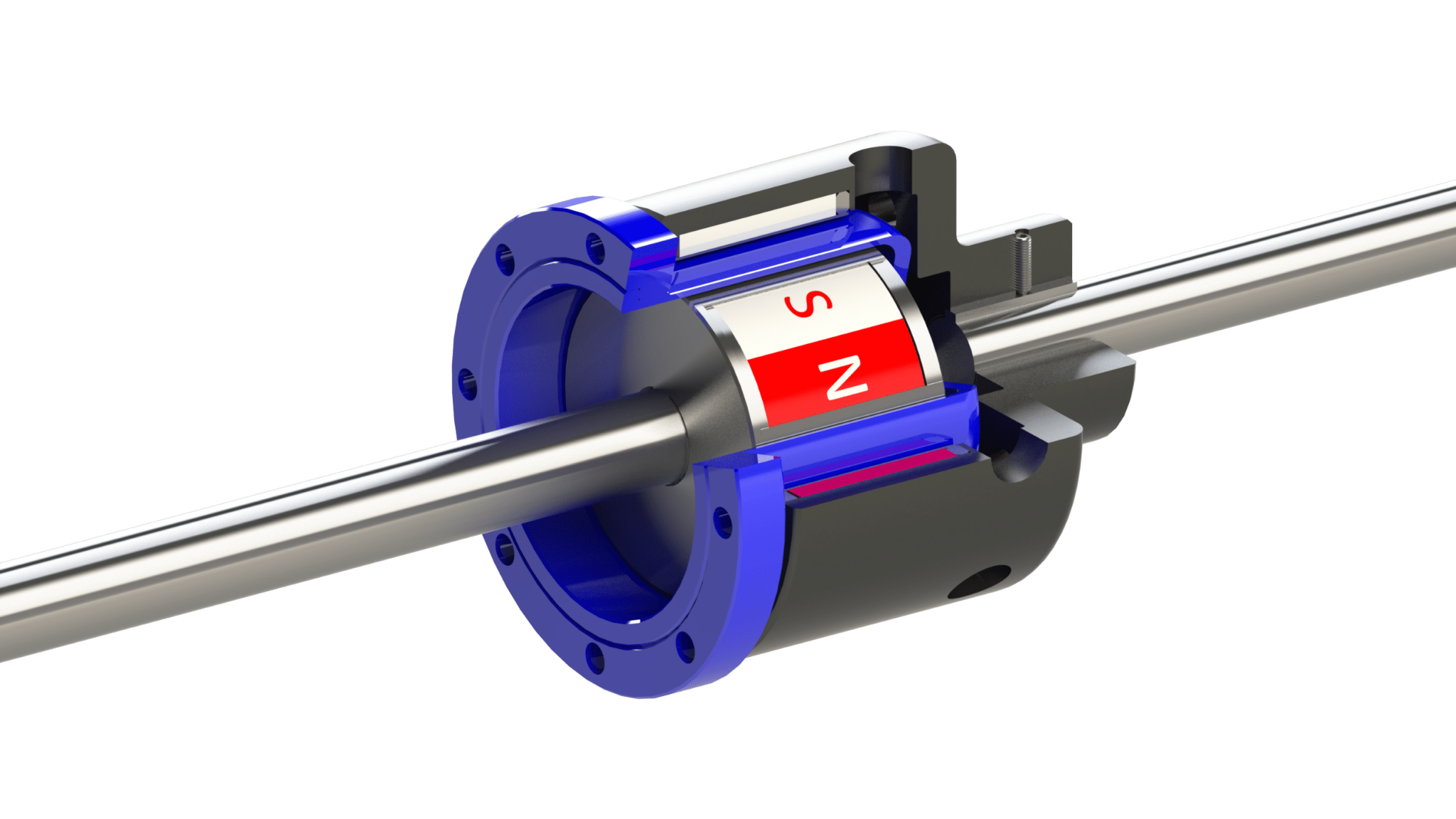

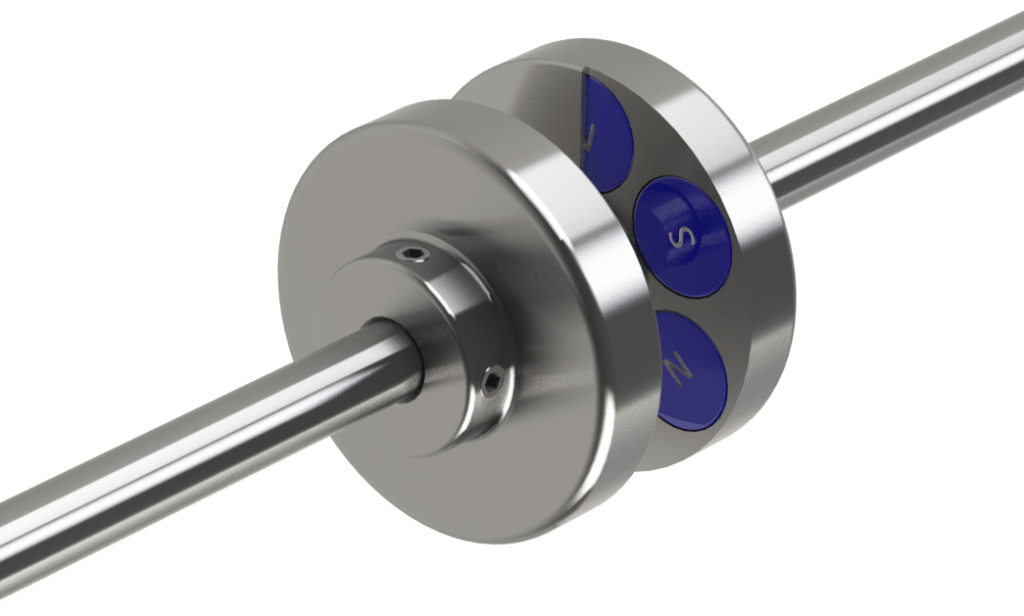

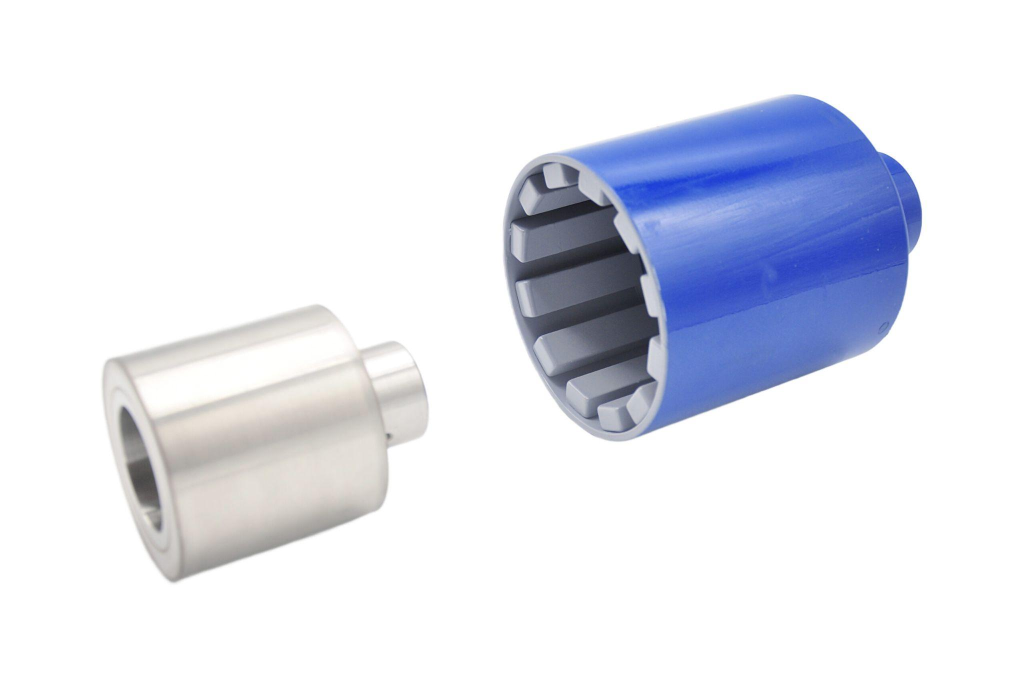

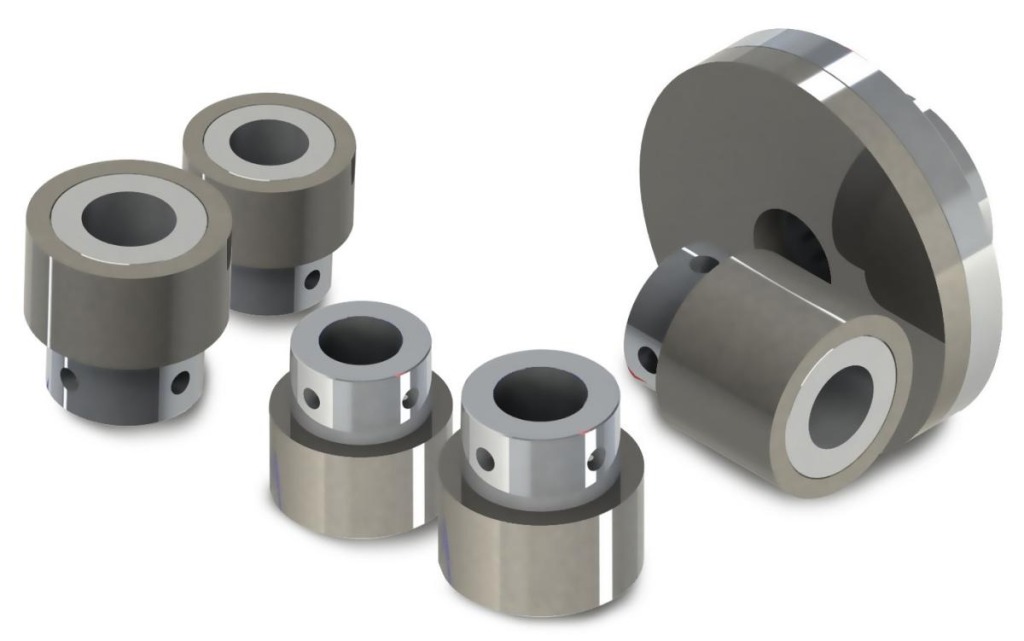

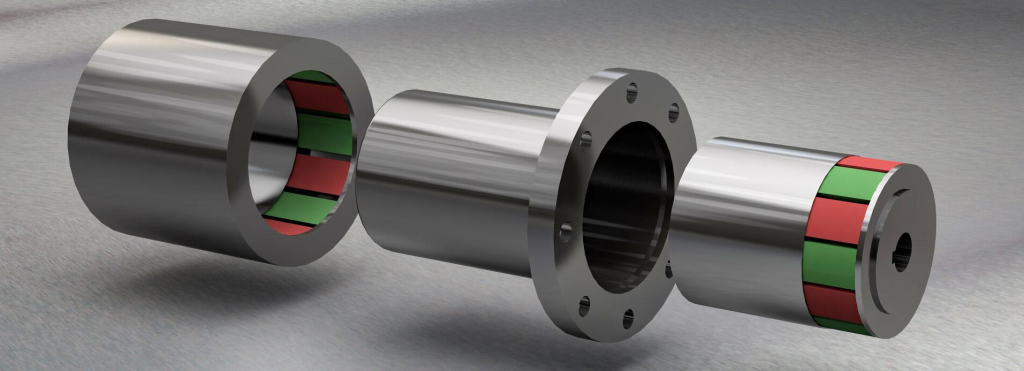

Aunque los acopladores magnéticos pueden parecer simples desde fuera, su diseño interno es el resultado de una ingeniería precisa. En el corazón de cada acoplador hay dos conjuntos de imanes: uno conectado al eje conductor y el otro al eje conducido. Estos imanes pueden ser permanentes, como los de neodimio o samario cobalto, o, en algunos casos, electroimanes diseñados para un rendimiento ajustable.

Los imanes se disponen cuidadosamente en un patrón circular para garantizar una transmisión de par uniforme. Su polaridad y orientación deben estar equilibradas para evitar la inestabilidad. Los pequeños ajustes de diseño pueden suponer una gran diferencia en la eficacia de la transmisión del par y en la carga que puede soportar el acoplador.

Otro elemento fundamental es la carcasa de contención. Esta barrera no magnética se sitúa entre los dos conjuntos de imanes, manteniéndolos físicamente separados pero permitiendo el paso de los campos magnéticos. La carcasa suele estar hecha de acero inoxidable de alta calidad, Hastelloy o materiales cerámicos, dependiendo del entorno operativo. Su función principal es proporcionar estanqueidad sin interferir en el flujo magnético.

Los componentes de soporte, como los rodamientos y las carcasas, también forman parte de la estructura. Los rodamientos mantienen los ejes alineados y giran con suavidad, mientras que las carcasas proporcionan protección mecánica y ayudan a disipar el calor. En entornos de alta velocidad o alta presión, se añaden revestimientos o acabados especiales para resistir la corrosión y el desgaste.

Cada material utilizado en un acoplador magnético se elige con un propósito. En las aplicaciones alimentarias o farmacéuticas, lo más importante es la higiene y la limpieza, mientras que en las plantas químicas lo más importante es la resistencia a los fluidos agresivos. Esta adaptabilidad en la composición hace que los acopladores magnéticos sean versátiles y adecuados para una amplia gama de industrias.

3. Principio de funcionamiento del acoplamiento magnético

El principio de funcionamiento de un acoplador magnético gira en torno a la transferencia de par a través de la interacción magnética. Cuando el eje conductor gira, los imanes unidos a él crean un campo magnético giratorio. Este campo se extiende a través de la carcasa de contención e interactúa con los imanes del eje motriz, forzándolo a girar también.

En esencia, el campo magnético actúa como un puente entre los dos ejes. Aunque no exista ningún vínculo mecánico, la fuerza de la atracción magnética garantiza la sincronización de la rotación. Mientras el par aplicado se mantenga dentro de la capacidad de diseño del acoplador, ambos ejes girarán a la vez sin problemas.

Un aspecto clave de este principio es la eficiencia. Los acopladores magnéticos están diseñados para minimizar las pérdidas, pero factores como la fuerza de los imanes, la distancia entre ellos y el grosor de la carcasa pueden afectar al rendimiento. Cuanto más fuertes y cercanos sean los imanes, mayor será la capacidad de transmisión de par. Sin embargo, los imanes más potentes también implican mayores costes y posibles problemas de calentamiento que los ingenieros deben tener en cuenta.

Otra característica fascinante es el mecanismo de seguridad que incorporan los acoplamientos magnéticos. Si el eje accionado experimenta una resistencia superior a la capacidad de par del acoplador, los imanes se desalinean temporalmente. En lugar de romper los componentes, el sistema simplemente se desacopla magnéticamente y vuelve a acoplarse una vez eliminada la sobrecarga. Esto protege la maquinaria de daños repentinos y prolonga la vida útil de todo el sistema.

En pocas palabras, el principio de funcionamiento consiste en utilizar fuerzas invisibles para lograr una transferencia de par fiable. Al eliminar el contacto directo, los acopladores magnéticos reducen el desgaste, evitan la contaminación y proporcionan protección contra sobrecargas, todo ello manteniendo un funcionamiento suave y eficaz. Por eso son muy apreciados en industrias en las que los tiempos de inactividad y los fallos de los equipos son inaceptables.

4. Ventajas de los acoplamientos magnéticos

Los acopladores magnéticos ofrecen varias ventajas únicas que los diferencian de los acoplamientos mecánicos convencionales. Estas ventajas van más allá de la simple transferencia de par y aportan un valor real a ingenieros e industrias.

Transmisión de par sin contacto

Como los ejes nunca se tocan, no hay fricción ni desgaste entre las piezas móviles. Esto prolonga la vida útil de los equipos y reduce la necesidad de mantenimiento frecuente. También elimina la necesidad de lubricación en muchos sistemas.

Otra ventaja del funcionamiento sin contacto es que reduce los riesgos de contaminación. En industrias como la farmacéutica o la alimentaria, incluso los restos más pequeños de lubricante o partículas pueden comprometer la calidad del producto. Al evitar el contacto directo, los acopladores magnéticos ayudan a mantener los sistemas más limpios.

Funcionamiento sin fugas

La carcasa de contención sella completamente el sistema, garantizando que no se escapen fluidos ni gases. Esto hace que los acopladores magnéticos sean ideales para manipular sustancias tóxicas, corrosivas o inflamables en industrias como la farmacéutica, la alimentaria y la química.

El funcionamiento sin fugas también mejora la seguridad en el lugar de trabajo. Los trabajadores están protegidos de la exposición a fluidos peligrosos, y las empresas evitan las consecuencias financieras y legales de las fugas o los derrames. De este modo, los acopladores magnéticos contribuyen tanto a la seguridad como al cumplimiento de la normativa.

Protección contra sobrecargas integrada

Cuando se aplica un par excesivo, el acoplamiento magnético se desliza de forma natural en lugar de romperse. Esto protege la maquinaria sensible de daños y reduce el riesgo de costosos tiempos de inactividad.

Esta característica actúa como una válvula de seguridad para los sistemas mecánicos. En lugar de provocar un fallo catastrófico del equipo, el acoplador absorbe la tensión, evitando daños en componentes más caros. Para las industrias con equipos pesados, esto puede ahorrar importantes costes de reparación.

Alta fiabilidad y bajo mantenimiento

Al tener menos piezas de desgaste, los acopladores magnéticos requieren un mantenimiento mínimo en comparación con los acopladores mecánicos tradicionales. Están diseñados para funcionar a largo plazo en entornos difíciles.

Un bajo mantenimiento también significa un menor tiempo de inactividad. En industrias en las que cada hora de productividad perdida se traduce en miles de dólares, la fiabilidad se convierte en una gran ventaja. Los acopladores magnéticos garantizan la uniformidad al tiempo que mantienen bajo control los presupuestos de mantenimiento.

Reducción de vibraciones y ruidos

Los acopladores magnéticos funcionan de forma suave y silenciosa, por lo que son ideales para aplicaciones en las que las vibraciones o el ruido pueden alterar el rendimiento. Esto es especialmente útil en equipos médicos y de laboratorio.

La reducción de las vibraciones no sólo mejora el rendimiento, sino que prolonga la vida útil de los equipos circundantes. En entornos sensibles como hospitales, el funcionamiento silencioso y estable de los acopladores magnéticos garantiza comodidad y fiabilidad.

5. Parámetros que afectan al rendimiento del acoplamiento magnético

Varios parámetros influyen en el rendimiento de un acoplador magnético en aplicaciones reales. Uno de los más importantes es la fuerza de los imanes. Los imanes más potentes permiten una mayor transmisión del par, pero también aumentan el coste y pueden requerir materiales avanzados.

La distancia entre los imanes motriz y conducido es otro factor clave. Una distancia mayor reduce la fuerza del acoplamiento, mientras que una distancia menor mejora la transferencia de par. Los diseñadores deben equilibrar la seguridad con el rendimiento a la hora de establecer esta distancia.

Las condiciones de funcionamiento, como la temperatura, la presión y la exposición a productos químicos, también afectan al rendimiento. Las altas temperaturas pueden debilitar los imanes, mientras que los entornos corrosivos pueden exigir revestimientos o carcasas especiales. Los ingenieros deben evaluar cuidadosamente estos parámetros para garantizar un rendimiento duradero.

La velocidad de rotación también influye. A velocidades más altas, los acopladores deben diseñarse cuidadosamente para evitar el deslizamiento y minimizar las pérdidas. En las industrias de precisión, donde el tiempo y la sincronización son vitales, incluso pequeñas variaciones en la velocidad de transmisión pueden plantear problemas.

Por último, la elección del material de la carcasa de contención influye en el rendimiento. Las carcasas más gruesas proporcionan resistencia y durabilidad, pero pueden reducir la eficiencia magnética. Las carcasas finas mejoran la transferencia magnética, pero pueden ser menos resistentes a la presión. Encontrar el equilibrio adecuado forma parte del proceso de ingeniería.

6. ¿En qué situaciones suelen utilizarse los acopladores magnéticos?

Los acopladores magnéticos se utilizan en industrias en las que la seguridad, la precisión y la fiabilidad son las máximas prioridades. Una de las aplicaciones más comunes es en sistemas de bombeo que manejan fluidos peligrosos o corrosivos. En estos sistemas, los acopladores magnéticos evitan las fugas al tiempo que garantizan una transmisión de potencia sin problemas.

También se utilizan mucho en las industrias farmacéutica y alimentaria, donde hay que evitar la contaminación. Los acopladores magnéticos eliminan la necesidad de lubricantes dentro de la zona sellada, lo que garantiza operaciones más limpias y el cumplimiento de estrictas normas de higiene.

En los dispositivos médicos, como los equipos compatibles con resonancia magnética, se utilizan acopladores magnéticos porque no interfieren con los componentes electrónicos sensibles. Su funcionamiento silencioso los hace ideales para equipos quirúrgicos, herramientas de laboratorio y otras aplicaciones de alta precisión.

En los sectores de la energía y el medio ambiente, los acopladores magnéticos se encuentran en sistemas de energías renovables como las centrales eólicas y solares. Su durabilidad y bajo mantenimiento los hacen idóneos para instalaciones remotas en las que el mantenimiento es difícil.

Las industrias pesadas también se benefician de los acopladores magnéticos. Los compresores, mezcladores y agitadores de plantas químicas o instalaciones de aguas residuales confían en ellos para manipular fluidos agresivos con seguridad. Los sectores minero y petrolero los utilizan para mejorar la fiabilidad en condiciones extremas.

La versatilidad de los acopladores magnéticos hace que no se limiten a un solo campo. Siempre que se necesite una transmisión de par segura, eficiente y sin contacto, los acopladores magnéticos ofrecen una solución innovadora.

Conclusión

Los acopladores magnéticos son una fascinante mezcla de ciencia e ingeniería que ofrecen una forma segura y eficaz de transferir par sin contacto físico. Si los ingenieros y responsables de la toma de decisiones saben qué son, cómo funcionan y en qué entornos destacan, podrán decidir con conocimiento de causa si los integran en sus sistemas.

Desde plantas químicas hasta hospitales, los acopladores magnéticos siguen redefiniendo la fiabilidad en aplicaciones críticas. A medida que las industrias demanden soluciones más sostenibles y libres de mantenimiento, es probable que estos dispositivos se generalicen aún más. Tanto si su objetivo es la seguridad como la durabilidad o el rendimiento, los acopladores magnéticos ofrecen una solución innovadora que da resultados.